Viene usata, ma non alla sua massima potenza. Non è un motore, ma la tecnologia del Digital Twin, la copia digitale di un processo, di un sistema o di un prodotto. Il gemello digitale è una simulazione dinamica utilizzabile sia in fase di progettazione sia lungo il ciclo di vita del prodotto/processo. Una simulazione arricchita dei dati che arrivano dal campo con sensori collegati a un software di controllo.

L’utilizzo è esteso, ma ancora limitato rispetto all’impatto che potrebbe avere lungo l’intera catena del valore, come emerge dalla ricerca di Altair. L’azienda americana, specializzata in scienza computazionale e Intelligenza artificiale (AI), ha interpellato sul tema Digital Twin oltre 2.000 professionisti di 11 settori in 10 Paesi. Mette a disposizione dei clienti, anche pmi, un Excellence Center. Il Centro è concepito proprio per aiutarli a sviluppare soluzioni dedicate, in base alle specifiche esigenze, attraverso l’impiego del Digital Twin.

Meno sprechi e consumi con il Digital Twin

L’industria automobilistica è il secondo maggior fruitore della tecnologia del Digital Twin (76%), preceduta solo dai produttori di attrezzature pesanti. Ne riconosce l’utilità per rendere i processi e i prodotti più sostenibili (92%), con il 63% che avrebbe già raggiunto i propri obiettivi ESG (Environmental, Social and Governance), 8 punti sopra la media.

I principali vantaggi sarebbero nel risparmio di energia e nell’uso più efficiente delle risorse (tempo, ore lavoro, materie prime), con meno scarti e rifiuti. Le soluzioni di Digital Twin riducono per esempio lo spreco di materiale, grazie alle simulazioni e ai test condotti durante il processo di progettazione. In questo modo, si riduce il numero di prototipi fisici necessari prima della messa in produzione.

Addirittura, per il 38% del campione nei prossimi 4 anni o anche prima si arriverà a rinunciare del tutto alla prototipazione fisica, grazie al controllo digitale di tutta una serie di variabili. Ma il gemello digitale può aiutare a ottimizzare e ridurre i consumi anche durante il ciclo di vita dei prodotti, per esempio di un macchinario.

«Con l’allineamento tra il modello fisico di funzionamento secondo una serie di variabili date e la raccolta del comportamento sul campo in base alle reali condizioni di utilizzo, il sistema permette di ricalcolare in tempo reale le modifiche necessarie per ottimizzare la macchina. Per esempio, stiamo facendo degli esercizi molto interessanti su grandi sistemi industriali di trattamento dell’aria proprio per efficientarne l’uso e diminuire i consumi fino al 25%. Oltre all’automotive, l’industria aerospaziale è molto avanti nell’impiego di sofisticati modelli di simulazione connessi agli oggetti fisici. E anche l’industria della trasformazione alimentare si sta mettendo velocemente al passo», spiega Andrea Benedetto, Ceo di Altair Italia.

Più in generale, nella trasformazione digitale della fabbrica il Digital Twin può dare un forte contributo nell’uso efficiente e correttamente dimensionato dei sensori. Il modello fisico di un macchinario o di una linea consente infatti di stabilire dove sia necessario posizionare i sensori per rilevare dei valori critici e dove invece non serva. Infatti, grazie al sistema digitale, le misure sono inferibili indirettamente da altre grandezze registrate sul campo. «Si chiamano “sensori virtuali”. Consentono appunto di ottimizzare anche quantitativi e consumi e energia in capo ai sensori che trasmettono dati», precisa Benedetto.

Verso prodotti eco-compatibili, dal riuso ai veicoli elettrici

Dalla ricerca risulta inoltre che, sempre l’automotive, sarebbe in testa nel progettare prodotti in ottica di economia circolare. Ossia facilmente rinnovabili e riutilizzabili grazie a strumenti avanzati di simulazione. Questi, fin dalla progettazione del nuovo prodotto, pongono tutta una serie di condizioni per rendere il suo ciclo di vita eco-compatibile (51%).

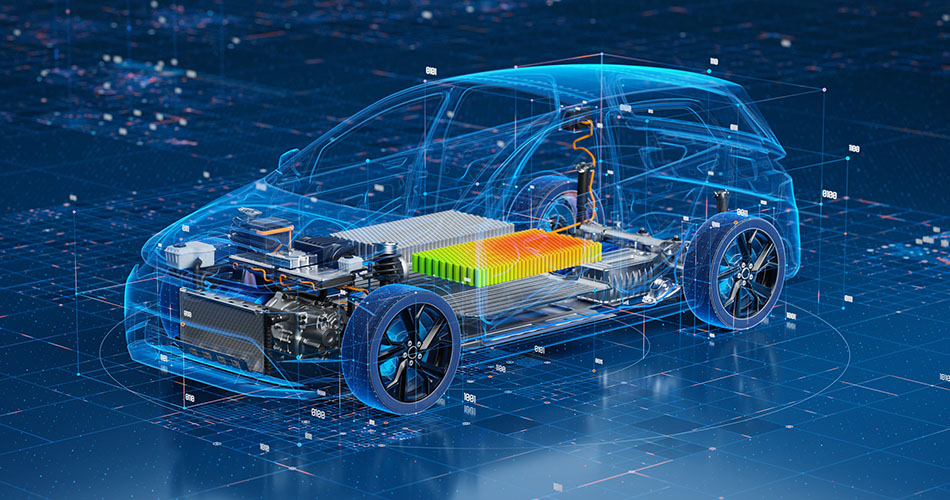

Quanto poi ai veicoli elettrici, che dovrebbero contribuire a mitigare il cambiamento climatico e a ridurre le emissioni di carbonio, la tecnologia del gemello digitale può aiutare ad arrivare sul mercato con un maggior numero di veicoli elettrici in tempi più brevi e a prezzi accessibili.

«Il tema è sempre quello dell’ottimizzazione. La sfida è riuscire a progettare veicoli che pesino meno e motori con rendimenti maggiori per le specifiche missioni di utilizzo. In questo modo, migliorano le prestazioni dinamiche e si riducono i consumi. Anche in questo ambito il Digital Twin può fare la differenza fin dai costi di sviluppo. Consente un processo più veloce ed efficace, guidato dall’ottimizzazione», aggiunge Benedetto.

Infine, l’automotive riconosce più di tutti il vantaggio della riduzione dei costi di manutenzione e di garanzia. Sono 12 punti sopra la media, segnalato comunque come un beneficio dal 70% del campione. La logica è sempre quella di monitorare il comportamento di una macchina in base a una serie di variabili e fare previsioni in base agli andamenti storici. In questo modo si spingono gli interventi anche oltre la manutenzione preventiva, fino a quella predittiva.

L’impatto del Digital Twin sull’intero ciclo di vita del prodotto

Nonostante l’esteso utilizzo del Digital Twin da parte dei grandi gruppi industriali e, in particolare, nel settore dell’automotive, solo il 35% di questi rispondenti si considera “altamente informato sulle soluzioni Digital Twin”. Siamo di fronte alla seconda percentuale più bassa tra tutti i settori intervistati, seguita solo dal settore Consumer Electronics.

Sono invece in testa, per conoscenza delle applicazioni del Digital Twin, le banche con tutto il sistema finanziario (61%), la produzione di macchinari industriali (58%) e il manufacturing in generale (51%). A metà della classifica c'è l’aerospace (45%). Ancora, l’automotive è il settore che maggiormente crede che il proprio management investirebbe di più se fosse a conoscenza dell’enorme potenziale applicativo di questa nuova tecnologia (92% versus 88% delle banche).

«Sebbene molti abbiano già adottato questa tecnologia nei loro processi, c’è ancora un enorme spazio per la formazione sui vantaggi che porterà la rapida espansione del suo utilizzo in tutto il settore e oltre», commenta Royston Jones, vicepresidente senior del settore automobilistico di Altair.

Va detto che, in effetti, questa tecnologia è ancora relativamente “giovane” per applicazione sul campo. Per la maggior parte degli intervistati è stata introdotta da due anni (20%), un anno (29%), nel corso dell’ultimo anno (14%) e negli ultimi sei mesi (16%). Solo il 4% la utilizza da oltre 5 anni e il 5% da 3-5 anni.

I vantaggi della simulazione sull’intero ciclo di vita di un’automobile

Più in generale, c’è un tema di visione sulle applicazioni del gemello digitale sull’intera catena del valore, per esempio nell’Automotive, che potrà impattare in modo significativo sulla sostenibilità dell’intero ciclo di vita delll’automobile.

«Si tende a concentrare l’attenzione sull’impatto del prodotto finito, sia come Carbon Footprint sia come consumo energetico. Andrebbe invece misurato, e quindi ottimizzato, l’intero ciclo di vita di un’automobile. In pratica, grazie al supporto di simulazioni sofisticate e grazie alla collaborazione dell’intera filiera, si potrebbero ridurre i consumi. A partire dalle attività degli altiforni per la realizzazione di componenti di acciaio, fino alla fase di stampaggio del pezzo e all’assemblaggio dell’automobile. Nell’automotive c’è tutta una filiera da monte a valle da misurare e ottimizzare. Il Digital Twin potrebbe essere lo strumento ideale per fare da “collante” tra i diversi processi. Potrebbe suggerire soluzioni di efficientamento e sostenibilità via via provata e affinata sul campo, in un circolo virtuoso tra modello fisico del simulatore, dati e restituzione al campo», conclude il Manager.