L’industria automobilistica sta vivendo un periodo di transizione, che richiede che le linee di produzione dei veicoli siano sempre più intelligenti, flessibili e adattabili.

L’industria automobilistica sta vivendo un periodo di transizione, che richiede che le linee di produzione dei veicoli siano sempre più intelligenti, flessibili e adattabili.

Per rispondere a queste esigenze, Ewellix, già SKF Motion Technologies, ha presentato una serie di sistemi innovativi per la movimentazione dei telai sulla linea di assemblaggio e per realizzare in modo efficiente le saldature a punti.

Serve flessibilità

Le linee di assemblaggio tradizionali sono veloci, ma non sono flessibili. Sono state progettate per produrre un gran numero di automobili a velocità relativamente elevate, ma sono estremamente difficili da modificare. Per esempio, farle andare più velocemente, o più lentamente, rispetto alla loro velocità nominale può creare problemi significativi, mentre introdurre un nuovo modello di automobile può richiedere mesi di tempo per riattrezzare la linea.

Quando la richiesta per un determinato modello di automobile cresce, i clienti a volte devono attendere tempi considerevoli perché la fabbrica si porti in pari con gli ordinativi, mentre quando la domanda scende, spesso si fanno funzionare gli impianti ben al di sotto della loro capacità.

Questo è un problema, perché l’industria dell’automobile è in uno stato di continuo cambiamento e ha sempre più bisogno che la produzione sia flessibile. I modelli di automobile vengono aggiornati ogni due o tre anni, ed è necessario disporre di una vasta gamma di modelli per raggiungere un mercato più ampio e mantenere alte le vendite.

In questo scenario, le case automobilistiche devono essere in grado di reagire rapidamente alle fluttuazioni della domanda per ciascun modello, o a cambiamenti nella composizione della domanda fra auto, SUV, camion e veicoli elettrici. Pertanto, ogni impianto deve essere in grado di produrre diversi modelli e ciascuna linea deve essere in grado di assemblare qualsiasi tipo e modello di macchina.

L'impiego di una singola catena di montaggio per costruire diversi tipi di carrozzeria richiede un attento coordinamento, che inizia con gli ingegneri che progettano i veicoli e si estende fino alla costruzione degli strumenti utilizzati per assemblarli e saldarli.

"Car Transfer Unit", la soluzione Ewellix

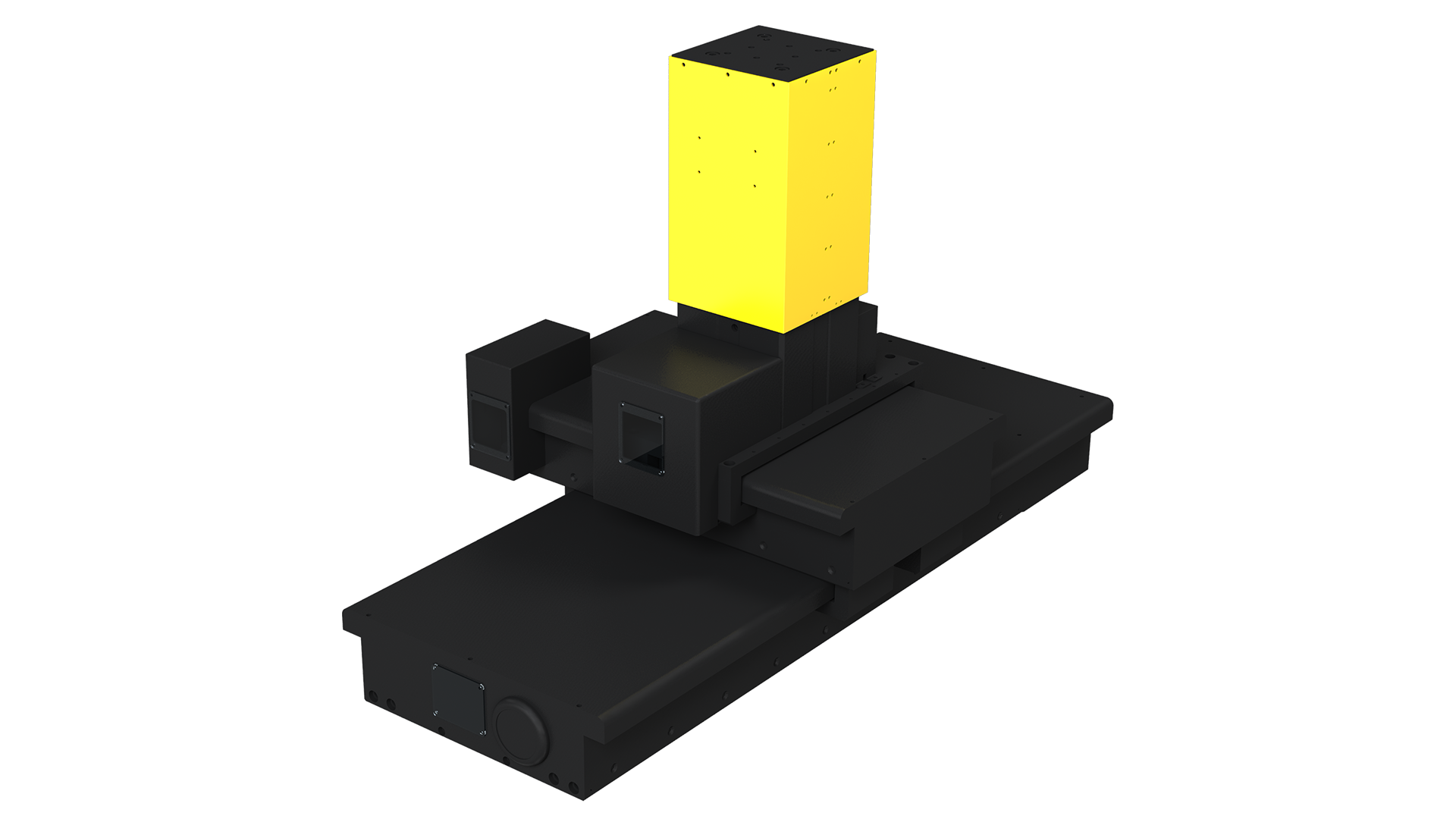

Per questi motivi, Ewellix ha sviluppato delle "Car Transfer Unit" (CTU) altamente flessibili. Queste CTU possono essere riconfigurate in modo rapido ed efficiente per trasportare lungo un'unica linea di assemblaggiodiversi modelli di auto. Rispetto all'uso di attrezzature e strumenti di assemblaggio convenzionali, l'uso di queste CTU riduce il lavoro di riprogrammazione e avviamento necessario per adattare la linea alla produzione di un diverso modello.

Questo si traduce in minori investimenti di capitali. Infatti, rispetto alla progettazione, assemblaggio, installazione e messa in opera di un nuovo sistema di fissaggio per ogni nuovo modello prodotto su una linea di montaggio, la soluzione Ewellix può ridurre i costi all’incirca dell'84%. Inoltre, le CTU di Ewellix possono essere messe in linea in meno di due settimane, riducendo i tempi dell'85% rispetto ai sistemi convenzionali.

Ogni CTU Ewellix monta una copertura in acciaio che la protegge dagli schizzi, una catena portacavi motori, controller, cavi, freni meccanici e ammortizzatori integrati. Grazie all'uso del sistema Ewellix di viti a ricircolo di sfere di precisione, le CTU possono essere posizionate in modo accurato e ripetibile. L'allineamento preciso e il fissaggio sicuro degli accessori si ottengono grazie a filettature e fori per i perni presenti nel carrello e nella piastra inferiore. Le CTU sono prodotte in varie dimensioni e sono disponibili opzioni multi-asse.

Attuatori per saldatura a punti

Le diverse dimensioni e tipologie di telai impiegati in linee di assemblaggio flessibili e modulari, abbinate ai molti tipi diversi di materiali utilizzati, pongono anche sfide complesse per quanto riguarda le operazioni di saldatura. Per questo motivo, Ewellix ha anche sviluppato una gamma di attuatori per saldatura a punti, dotati di una tecnologia a vite a rulli inversa all'avanguardia.

Dieci anni fa, a una pinza si chiedeva di eseguire dieci milioni di saldature a punti prima di essere cambiata, ma oggi tale requisito è quasi raddoppiato. Allo stesso modo, la rilubrificazione dell'attuatore doveva essere eseguita dopo due milioni di punti, ma ora l’operazione deve attendere fino a quando non sono stati prodotti dieci milioni di punti di saldatura.

Entrambi i requisiti possono essere soddisfatti riducendo al minimo il peso e le dimensioni della pinza di saldatura, cosa che consente l'uso di robot più piccoli e migliora il loro raggio d'azione attorno al telaio. Ma per fare questo bisogna allontanarsi dalle tradizionali tecnologie degli attuatori pneumatici ed elettromeccanici, fin qui usate nella pinza per saldatura.

Ecco perché Ewellix, in collaborazione con alcuni importanti OEM, ha sviluppato una nuova generazione di attuatori per saldatura a punti. Come inventore e principale produttore di viti a rulli, Ewellix ha costantemente migliorato il design di questi componenti fondamentali per spingere al limite la loro capacità di carico e la loro durata, raggiungendo densità di potenza più elevate.

Attuatore assialmente compatto

Utilizzando la tecnologia della vite a rulli inverse è possibile utilizzare un motore ad albero cavo appositamente progettato per creare un attuatore assialmente compatto. Rispetto alla precedente serie CEMC Ewellix e ad altre soluzioni sul mercato, questa nuova serie è più compatta, il che significa che può essere facilmente integrata nei progetti di pinzeper saldatura esistenti.

Inoltre, la nuova serie CEMC è davvero leggera. Con un peso di soli 12,5 kg, è più leggera del 10% rispetto al modello precedente, cosa che migliora la dinamica del robot durante le operazioni di saldatura. Abbinando compattezza e leggerezza con un'elevata capacità di carico di 25 kN e con velocità lineari finoa 300 mm al secondo, la nuova serie CEMC offre il miglior rapporto peso/potenza sul mercato.

In termini di prestazioni sul campo, il CEMC di nuova generazione offre una durata doppia rispetto alla serie precedente (fino a 20 milioni di punti di saldatura) e richiede solo un intervallo di rilubrificazione a metà della vita utile; fino a 10 milioni di saldature a punti possono essere eseguite da una sola pinzasenza rilubrificazione. Ciò riduce al minimo i costi di manutenzione e i relativi tempi di inattività, mantenendo le prestazioni - in termini di forza e ripetibilità di posizione - costanti per tutta la vita dell'attuatore.

Grazie alla modularità del loro design, è possibile dotare gli attuatori di diversi sensori per il feedback di posizione e accessori. In effetti, i clienti possono scegliere tra 336 diverse combinazioni standard e possono anche specificare dimensioni dell'attacco, lubrificanti eccetera, ottenendo un’elevata flessibilità nella produzione.