Le tre realtà SEA Vision, Domino e Gallarus Industry Solutions collaborano per realizzare nuove soluzioni per il digital printing.

SEA Vision ha sviluppato in collaborazione con il leader della stampa digitale Domino Printing e con l’irlandese Gallarus Industry Solutions una soluzione per l'identificazione e la serializzazione degli imballi primari (blister, cassonetti, buste ecc.) o relative sottounità (blister monodose).

Si tratta di una soluzione strategica nel caso in cui gli imballi vengano distribuiti o utilizzati divisi dalla loro confezione originale sia dall’utente finale sia da altri soggetti lungo la catena distributiva, ad esempio negli ospedali o nelle farmacie dei Paesi in via di sviluppo. Questa singolarizzazione e questo distacco dall’imballo secondario costituiscono a tutti gli effetti una manipolazione e creano un reale rischio per la salute del paziente.

Nonostante gli enti regolatori non abbiano ancora previsto un obbligo in tal senso, in SEA Vision in questo gap è stata individuata una sfida per dare ai clienti non solo soluzioni che li aiutino a soddisfare gli obblighi cui sono già soggetti, ma che ne prevedano e precorrano le necessità future.

In ultima analisi, c’è da sottolineare poi come gli enti regolatori non abbiano ancora messo mano a questo vuoto normativo anche a causa delle difficoltà che sinora le tecnologie esistenti presentavano: un limite che, grazie alla continua ricerca e sviluppo che i tre partner SEA Vision, Domino e Gallarus portano avanti, si può dire ormai superato.

Digital printing: i pre-requisiti

Le più comuni forme in cui vengono oggi confezionati i farmaci all’interno di un astuccio sono blister termoformati (in PVC o alu), flaconi, buste e tubi. Se da una parte i prodotti solidi in blister sono più facilmente convertibili in dosi unitarie, la difficoltà sta nel renderli univoci al fine di tracciarne l’origine e il loro percorso lungo la catena distributiva.

Sempre più spesso, dalle bozze delle normative o dai requisiti dei produttori emerge la richiesta di serializzazione degli imballaggi primari, poi sempre rimossa a causa dei gap tecnologici ora invece superati.

Sempre più spesso, dalle bozze delle normative o dai requisiti dei produttori emerge la richiesta di serializzazione degli imballaggi primari, poi sempre rimossa a causa dei gap tecnologici ora invece superati.

Inoltre, nonostante questo requisito non sia ancora normato, il processo di serializzazione è un iter già adottato da alcune aziende farmaceutiche nel caso di prodotti etichettabili come bottiglie, flaconi o tubi.

Così, è fondamentale che l'identità del prodotto, del lotto e delle informazioni sulla scadenza siano mantenute integre e leggibili non solo dal paziente sotto forma di Human readable data, ma tramite dispositivi di lettura automatica come scanner o smartphone, tramite i quali è possibile ottenere tutte le informazioni utili sul farmaco leggendo un barcode o codice 2D per facilitare i processi automatici di distribuzione e verifica nelle farmacie ospedaliere e affini.

I campi in cui si prevede un’urgenza di un aggiornamento regolatorio, per aumentare la sicurezza e la tutela dei pazienti, sono principalmente due:

- Negli ospedali, dove il farmaco, acquistato in forma di astuccio ospedaliero, arriva al reparto attraverso diversi step di singolarizzazione del prodotto - e viene quindi somministrato al paziente come dose singola. In caso di errori umani (ad esempio un accidentale mixup di prodotti) e in assenza di un sistema per provare l'identità dei farmaci, una somministrazione sbagliata ai pazienti potrebbe essere un rischio reale.

- Nei Paesi in via di sviluppo, dove è prassi comune dispensare il prodotto in dosi più piccole della confezione secondaria. Questo problema rende impossibile identificare l'origine dei prodotti e persino la loro autenticità.

Inoltre, pensando a più ampio raggio, si deve considerare anche l’abitudine delle persone a portare con sé, ad esempio a lavoro o in vacanza, una porzione del blister e non l’intera confezione del farmaco a uso personale. Come avere la certezza che i prodotti non siano scaduti in assenza dell’intera confezione o del foglietto illustrativo originale?

2. La soluzione di digital printing di SEA Vision, Domino

e Gallarus

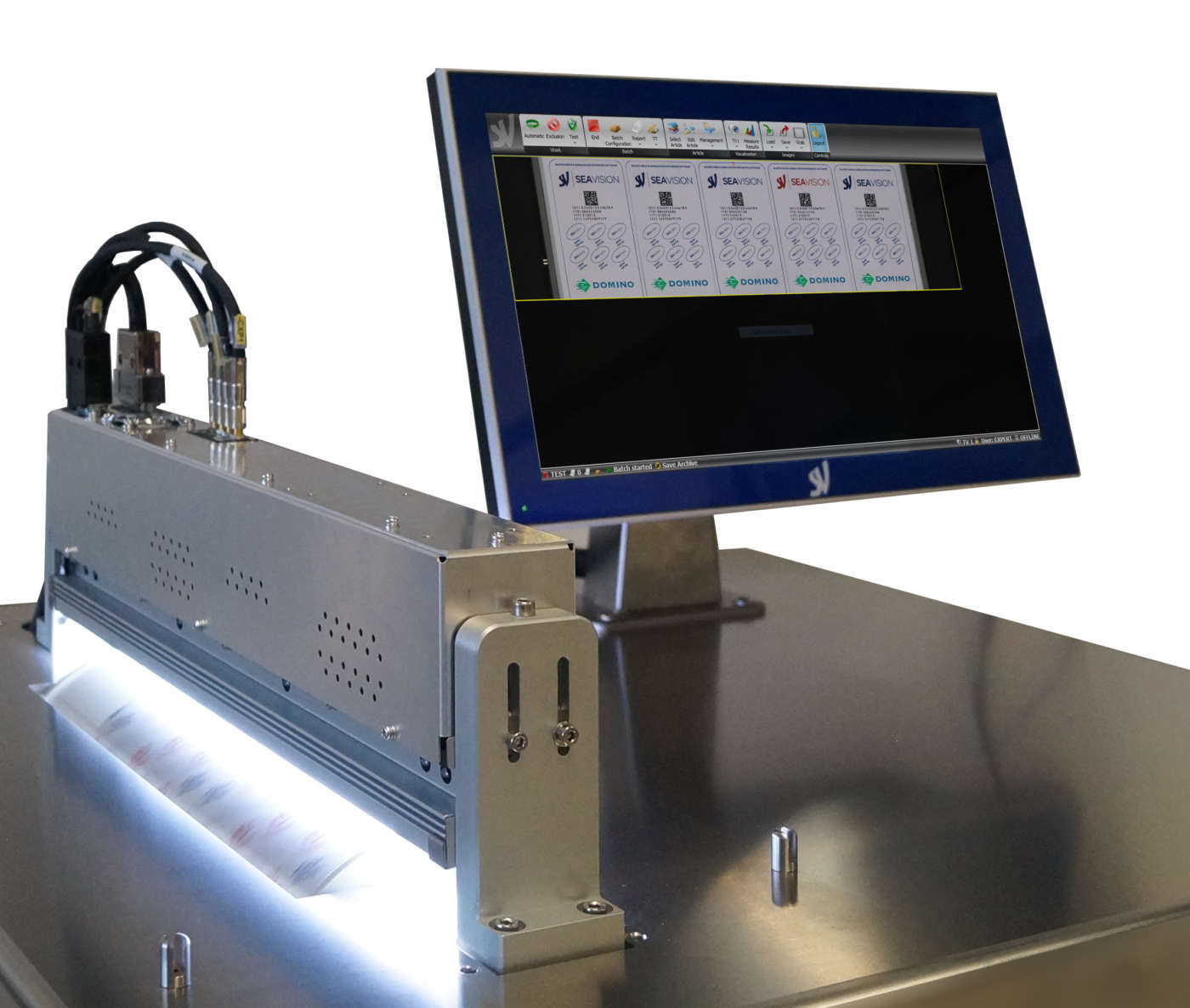

SEA Vision, Domino Printing e Gallarus Industry Solutions propongono sul mercato una nuova gamma di tecnologie per la stampa e il controllo nel rispetto dei requisiti sopra descritti, tutte integrate in un ambiente 4.0.

L’unione delle competenze di queste aziende ha consentito di gestire tutti gli aspetti di un progetto impegnativo, per realizzare una soluzione all'avanguardia per qualsiasi produttore farmaceutico che voglia farsi trovare pronto a future implementazioni normative e dare al contempo un valore aggiunto ai propri processi di confezionamento.

Processo di stampa e controllo

L’impegno di Domino si è concentrato sulla ottimizzazione delle tecnologie di stampa digitale, pensata per andare incontro alle esigenze dei clienti in diverse modalità:

- stampare l’artwork ed i dati variabili direttamente sulla bobina neutra in house, sia per ridurre i rischi di mix up, che per ottimizzare i processi di approvvigionamento materiali;

- stampare ad alte velocità su foil di alluminio, grazie alla tecnologia di curing UV appositamente sviluppata, superando i consueti problemi di asciugatura inchiostro alle alte velocità di produzione

- stampare su web di alluminio di notevole formato al fine di aumentare la produttività

- ricevere il set di dati serializzati dal sistema di tracciabilità di SEA Vision (yutrace)

SEA Vision ha invece focalizzato la propria attività su due ambiti di ricerca e sviluppo che hanno interessato la scelta dell’hardware e lo sviluppo del software.

Sul fronte Hardware, è stato individuato il Contact Image Sensor con interfaccia CoaXPress 1.1 come lo strumento più adeguato alle esigenze di questa sfida tecnologica. Studiato e integrato nel Software SEA Vision, questo sensore permette di:

- Ispezionare in modo omogeneo web fino a 367 mm con elevata risoluzione (600 dpi)

- Ispezionare foil di una vasta gamma di materiali;

- Avere un’elevata velocità di trasferimento immagini, consentendo di raggiungere velocità di linea fino a 75 m/minuto;

- Minimizzare l’ingombro fisico in macchina grazie ad un sistema di luci integrato;

- Annullare l’effetto di deformazione di shear sull’immagine, per ottimizzare il controllo della qualità di stampa, grazie anche al trascinamento continuo del foil.

Come naturale conseguenza dell’adozione di questo dispositivo e della richiesta molto sfidante in termini di rapidità di calcolo, si è scelto di sfruttare i processori di nuova generazione 16 core, con elevate frequenze di clock e possibilità di gestire enormi quantità di dati.

Per quanto riguarda invece lo sviluppo lato software, SEA Vision ha creato nuovi algoritmi per la lettura dei codici e del controllo della qualità di stampa ed ha ulteriormente sviluppato il proprio applicativo, per poter così sfruttare al massimo le performance dei thread disponibili.

Sono stati sviluppati i concetti di parallelismo temporale e spaziale, per consentire di dividere il peso del calcolo di un’immagine (o di più immagini della stessa camera) presenti in banchi di memoria diversi) su thread paralleli, mantenendone la cronologia di acquisizione.

Un passo importante è stato quello di sviluppare l’algoritmo di print quality verification a livelli di grigio e a colori, sfruttando come riferimento il modello digitale reso disponibile dalla stampante.

Infine, per rispettare le richieste di elevata velocità, si è mirato a raggiungere massimi livelli di performance nella lettura dei codici ECC200, senza impattare sul controllo dell’ANSI Grading, in accordo alle ISO-IEC 15415, ISO-IEC TR 29158 e ISO-IEC 16022.

Grazie all’impiego dell’algoritmo di ricerca rapida, avvantaggiato dal fatto che, in questo tipo di applicazione, non è necessario correggere grandi rotazioni del codice stesso, è possibile ridurre i tempi di calcolo per ogni codice.

In sintesi, l’apporto di SEA Vision prevede:

- Verifica della qualità di stampa al 100% (bianco e nero o a colori) ad alta velocità;

- Sensore ad alta risoluzione (600 dpi);

- Strumento di calibrazione automatica per un controllo grafico ottimizzato;

- Acquisizione automatica del modello di grafica digitale;

- Gestione dei dati della stampante di serializzazione;

- Gestione Track and Trace in tempo reale;

- Integrazione nativa con Suite 4.0.

L'integrazione sulle soluzioni automatiche Gallarus

Insieme a Domino e SEA Vision, il system integrator Gallarus Industry Solutions ha combinato l’impegno dei partner in un'unica soluzione automatizzata, che può essere fornita sia off-line sia in-line in diversi modelli: K600G Roll-to-Roll (Offline), K600G Near-Line, K600G Top-of-Line, K600 for OEM.

Il primo modello sviluppato è la K600G Roll-to-Roll, pensato per raggiungere massime velocità di stampa, in uno scenario di preparazione di una bobina nel proprio magazzino oppure off-line.

Questa soluzione consente di stampare e controllare foil per copertura blister a una velocità fino a 75 m/minuto, per lotti serializzati e non, con la massima flessibilità. Questa versione è disponibile anche per il caricamento delle bobine da affiancare alle macchine blister in reparto (Near-Line o Top-of-line).

La soluzioni OEM sono invece studiate per un’integrazione compatta, direttamente su macchine blister, in cui la bobina caricata viene stampata direttamente in macchina.

Infine, da non dimenticare, una versione che prevede una completa flessibilità di adattamento alle richieste del cliente finale, utilizzando la stampa digitale direttamente su blister o su altre confezioni primarie singole già sigillate.

La serializzazione SEA Vision nel digital printing

SEA Vision ha studiato un sistema di gestione degli scarti definito “smart tracking”, che consente alla macchina Roll to Roll di non prevedere arresti per taglio e giuntura di porzioni di foil; questo crea il vantaggio di eliminare i rallentamenti produttivi e gli sprechi di materiale.

Tale gestione è applicabile sia che l’esigenza sia quella di preparare bobine per lotti di blister serializzati fuori linea, sia che si voglia preparare bobine stampate non serializzate, ma con verifica della qualità dell’artwork stampato, prima che la stessa arrivi alla macchina blister in produzione.

È chiaro che per gestire automaticamente il flusso di informazioni è consigliabile un'architettura track & trace multilivello integrata con tutti i sistemi aziendali esistenti. Ecco perché SEA Vision l'ha integrata nella 4.0 Pharma Software Suite Yudoo, un'infrastruttura 4.0 più ampia che consente una digitalizzazione totale dei processi.