Cos'è la robotica industriale? Quali caratteristiche deve avere un robot destinato agli impieghi industriali? Quali sono le componenti principali e le strutture meccaniche tipiche di un sistema robotico industriale?

Partiamo dai principi base della robotica industriale...

Che cos'è un robot?

Non esiste un’unica risposta a questa domanda. Sono tre le definizioni di robot comunemente accettate. Secondo il Robotic Institute of America (RIA), un robot è un manipolatore multifunzionale e riprogrammabile. Un sistema progettato per muovere materiali, parti, attrezzi o dispositivi specialistici attraverso movimenti programmati variabili, per l’esecuzione di una varietà di compiti. Un robot acquisisce inoltre informazioni dall’ambiente e si muove in modo intelligente di conseguenza.

Secondo la ISO 8373, un robot è un manipolatore controllato automaticamente, riprogrammabile, multi-funzione, a tre o più assi. Può essere fissato a terra o mobile, ed è utilizzato per applicazioni di automazione industriale. Infine, una terza definizione accettata è quella di robot come "connessione intelligente tra percezione e azione".

Robotica industriale: le componenti principali di un sistema robotico

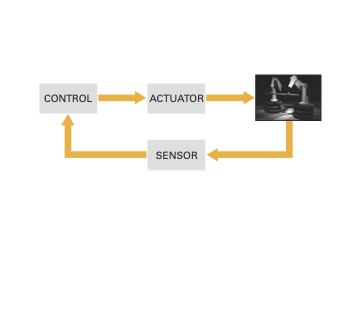

Da queste definizioni emerge una certezza: un robot è molto più che un semplice dispositivo meccanico. Un robot, o meglio un sistema robotico, è infatti un sistema complesso che può essere rappresentato come una serie di sotto-sistemi interconnessi.

Vediamo quali sono le componenti essenziali di un sistema robotico.

Il sistema meccanico

Nell’ambito della robotica industriale, il sistema meccanico coincide con l’apparato di manipolazione. Nella robotica di servizio e nella robotica di esplorazione, invece, il sistema meccanico può essere anche dotato di un apparato di locomozione.

Il sistema di attuazione

Il sistema di attuazione fornisce la capacità di compiere un’azione di manipolazione e/o di locomozione. Questo sistema è costituito da servomeccanismi, motori e trasmissioni. Con un paragone anatomico, potremmo dire che se il sistema meccanico coincide con lo scheletro, il sistema di attuazione rappresenta i muscoli.

Il sistema sensoriale

La capacità di percezione è garantita dal sistema sensoriale in grado di acquisire dati sullo stato interno del sistema meccanico e sullo stato esterno dell’ambiente. Nel primo caso, entrano in gioco i sensori propriocettivi, come i trasduttori di posizione. Nel secondo, invece, i sensori esterocettivi, come i sensori di forza e i sensori di visione.

Il sistema di controllo

Infine, il sistema di controllo conferisce la capacità di connettere percezione e azione in modo intelligente. Il sistema di controllo è in grado di comandare l’esecuzione di azioni al sistema di attuazione. Lo fa sulla base del compito (task) che il robot deve eseguire e sulla base dei vincoli imposti dal robot stesso e dall’ambiente esterno.

Il sistema di controllo è a tutti gli effetti il sistema nervoso centrale di un robot. Nella robotica industriale, il sistema di controllo risiede fisicamente nell’unità di controllo. Questa unità è generalmente dotata di un dispositivo di interfaccia uomo-macchina e di programmazione chiamato teach pendant.

Nozioni base di cinematica per la robotica industriale

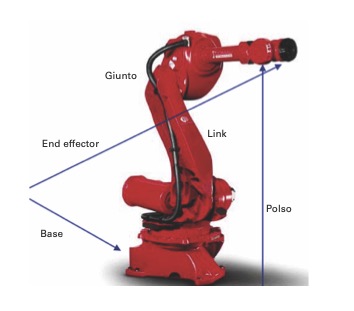

La struttura meccanica, o catena cinematica (o più semplicemente braccio), di un manipolatore robotico è costituita da una serie di corpi rigidi (link) interconnessi da articolazioni meccaniche, i giunti (joint).

Un’estremità della catena è costituita dalla base, fissata a terra. Al termine dell’ultimo link (flangia) c'è l’organo terminale (end effector), sul quale può essere montata una pinza (gripper), oppure uno strumento di lavoro (tool).

La catena cinematica si dice aperta quando esiste una sola sequenza di link che connette i due estremi della catena, cioè la base e l’end-effector. La catena cinematica aperta è la struttura meccanica tipica di un manipolatore robotico industriale.

L’articolazione meccanica tra due link consecutivi può essere realizzata mediante due tipi di giunti, prismatici o rotoidali, responsabili della mobilità del robot. Un giunto prismatico crea un moto relativo traslazionale tra i due link, mentre un giunto rotoidale genera un moto relativo rotazionale.

In una catena cinematica aperta ogni giunto prismatico o rotoidale fornisce alla struttura un singolo grado di libertà (in inglese, Degree of Freedom, DOF).

I gradi di libertà

Il concetto di grado di libertà è di fondamentale importanza nella robotica industriale, poiché il compito che può essere eseguito da un manipolatore è strettamente legato al numero di gradi di libertà distribuiti lungo la struttura meccanica.

Ad esempio, se vogliamo che il robot sia in grado di posizionare e orientare un oggetto in modo arbitrario nello spazio tridimensionale, saranno necessari 6 gradi di libertà (6 DOF). Tre per posizionare l’oggetto e tre per orientarlo rispetto a un sistema di coordinate di riferimento. Questo è il motivo per cui la maggior parte dei robot industriali presenta 6 giunti e 6 link.

Se il numero di gradi di libertà di cui è dotato un robot è maggiore del numero di gradi di libertà effettivamente necessari per eseguire un certo compito, il manipolatore si dice ridondante da un punto di vista cinematico.

Lo spazio di lavoro (workspace), infine, rappresenta quella porzione di ambiente accessibile dall’end-effector del manipolatore.

Le principali tipologie di robot industriali

Il tipo e la sequenza dei gradi di libertà permettono di individuare delle strutture meccaniche ricorrenti per i manipolatore robotici industriali (a catena cinematica aperta).

Robot cartesiani

La geometria Cartesiana è realizzata attraverso tre giunti prismatici. Questo tipo di struttura, che presenta una elevata rigidezza meccanica, permette il posizionamento (ma non l’orientamento) di un oggetto con molta precisione.

Robot SCARA

La geometria SCARA è costituita da due giunti rotoidali e da un giunto prismatico. SCARA è l’acronimo di Selective Compliance Robot Arm, ovvero braccio robotico a cedevolezza selettiva. Come suggerisce il nome, la caratteristica principale di un robot SCARA è proprio la rigidezza variabile: elevata rispetto ai carichi verticali, e ridotta rispetto ai carichi orizzontali. Questa caratteristica strutturale lo rende particolarmente adatto ad eseguire compiti di assemblaggio verticale.

Robot antropomorfi

Quella antropomorfa è la geometria tipicamente adottata nella maggior parte dei manipolatori robotici industriali. La struttura portante è costituita da tre giunti rotoidali. In virtù della somiglianza con il braccio umano, il secondo giunto è chiamato spalla. Il terzo è il gomito. Per permettere l’orientamento arbitrario di un oggetto nello spazio tridimensionale, la struttura portante è ulteriormente dotata di un polso, generalmente sferico. Anch’esso è costituito da tre giunti rotoidali.

Robot Delta

I robot Delta presentano una struttura cinematica parallela. Nella sua configurazione standard, la struttura di un Delta prevede tre servomotori elettrici a coppia elevata. Sono montati su una struttura portante rigida, lontani dall’organo terminale. In base all’applicazione, molti robot Delta possono prevedere un quarto asse di rotazione per orientare l’oggetto afferrato attorno all’asse Cartesiano z. I robot Delta eseguono movimenti di ordinamento e pick & place a velocità e frequenze elevate, di centinaia di parti al minuto.

Robot leggeri, ultraleggeri e a doppio braccio

La ridondanza cinematica e la sicurezza intrinseca della struttura meccanica nei confronti di un operatore sono le due caratteristiche dei nuovi manipolatori robotici, che hanno permesso la nascita della robotica collaborativa.

Robot leggeri (lightweight) ridondante

Questa nuova tipologia di robot combina la ridondanza cinematica, grazie ai 7 giunti rotoidali, per garantire una maggiore destrezza nell’esecuzione del compito, alla struttura meccanica leggera. Una struttura intrinsecamente sicura in caso di contatto con un operatore.

Robot a doppio-braccio (dual arm)

La geometria a doppio-braccio, o bimanuale, è costituita da due bracci antropomorfi (6 DOF) o ridondanti (7 DOF) fissati a un torso. Questa struttura meccanica è particolarmente adatta per l’esecuzione di operazioni di assemblaggio. Permette di evitare l’adozione di sistemi di serraggio delle parti (fixture), altrimenti necessari con un robot a singolo braccio. Nella sua versione lightweight e/o ridondante un robot a doppio-braccio è a tutti gli effetti un cobot.

Robot collaborativi (cobot)

I robot collaborativi (cobot) sono robot antropomorfi con 6 gradi di libertà. Sono capaci di compiere movimenti su 6 assi: tre di traslazione e tre di rotazione. Sono stati concepiti per interagire in modo sicuro con un operatore. Abilitano quindi un nuovo concept di interazione tra essere umano e robot (Human-Robot Interaction, HRI). Questa interazione può avvenire attraverso modalità indirette (comando vocale, gestualità, espressione facciale) o dirette (interazione fisica, o physical Human-Robot Interaction, pHRI)

In questa interazione, essere umano e robot condividono lo spazio di lavoro fino a giungere al contatto diretto l’uno con l’altro. Questo tipo di interazione può avvenire occasionalmente. In questo caso le condizioni operative nominali non prevedono la possibilità di contatto. Oppure avviene deliberatamente: è previsto che l’operatore lavori in contatto diretto con il robot, scambiando forze e cooperando con esso per l’esecuzione del compito. La prima modalità di interazione fisica è designata con il termine hands-off pHRI, mentre la seconda hands-on pHRI.

La robotica mobile industriale: gli AMR

I robot mobili industriali (Industrial Mobile Robot, IMR) si distinguono per la presenza di una base semovente che permette al robot di spostarsi liberamente nell’ambiente in cui deve operare. I robot mobili, a differenza dei manipolatori a base fissa, sono utilizzati in operazioni di servizio che richiedono una mobilità ampia e autonoma. Sono di fatto definiti anche AMR (Autonomous Mobile Robot).

Dal punto di vista meccanico, un robot mobile è costituito da uno o più corpi rigidi dotati di un sistema di locomozione. Il sistema di locomozione può avere configurazioni diverse. Esistono robot mobili su ruote, robot mobili cingolati, robot mobili su gambe (bipedi, quadrupedi, multi-arti).

Gli AMR sono programmati per muoversi in modo sicuro in uno spazio o su traiettorie che possono prevedere la presenza di esseri umani. Sono in grado di trasportare pesi da 2 a 1.500 kg. Scelgono da soli il proprio percorso per raggiungere un obiettivo dato, grazie alla presenza di sensori laser e telecamere a bordo.