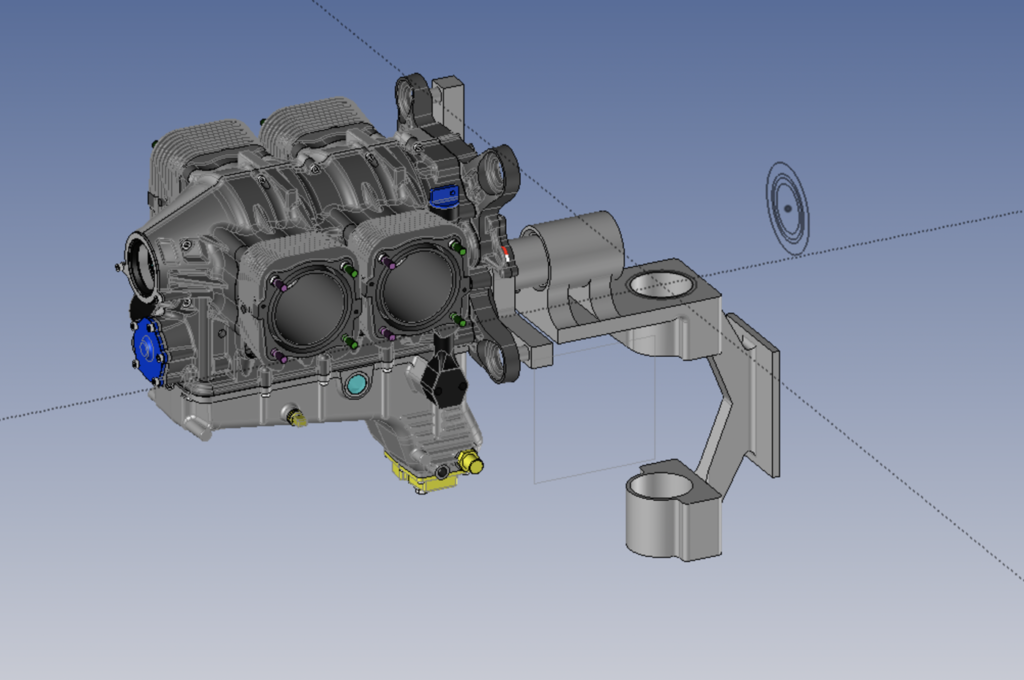

Nell’azienda cremonese Robby Moto Engineering, specializzata nella progettazione e produzione di parti speciali e motori per motoveicoli ad alte prestazioni impegnate nel Moto GP e SuperBike, c’è anche una divisione aeronautica che progetta e assembla i motori a combustione Rap 4 per l’aviazione leggera e l’elicotteristica.

Questa produzione di nicchia avviene a mano, per piccole quantità, con tempi lunghi, rischio di errori e due persone alla volta impegnate nel montaggio del medesimo motore, con uno che lo compone e l’altro che verifica la correttezza dei passaggi con check list manuale e firma della correttezza dei passaggi.

Questa procedura lunga e costosa, che richiede un alto grado di attenzione e precisione per rispettare gli standard di qualità e sicurezza richiesti, ha fatto pensare all’introduzione di un progetto 4.0 per ottimizzare qualità e tempi e certificare il processo di assemblaggio. L’azienda è infatti molto attiva nella ricerca e sviluppo, come Pmi innovativa riconosciuta dal Mise e come Centro di ricerca sul trasferimento tecnologico Questio (Critt).

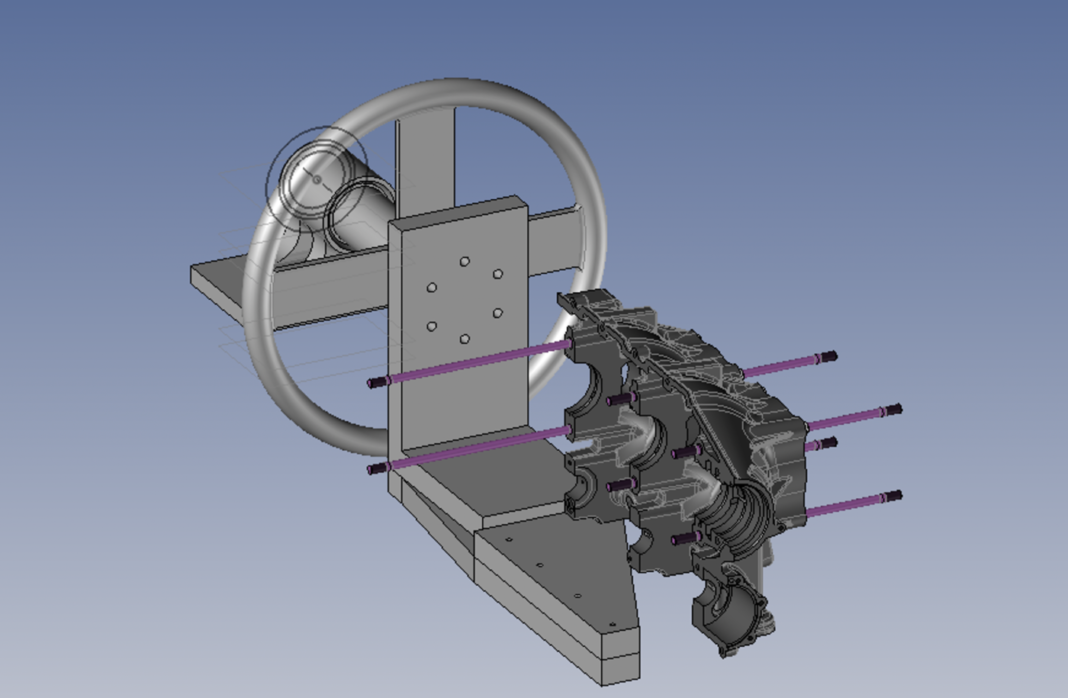

Assemblare con la guida di un Digital Twin e il controllo di sensori

In particolare, la possibilità di simulare in ambienti di realtà virtuale e aumentata il processo di assemblaggio, con un Digital Twin, ha permesso di orientare il processo di progettazione in un’ottica di Design for Assembly, con un significativo risparmio di tempo e risorse.

Dopo la definizione della strategia 4.0 con Made Competence Center e i suoi partner (PTC, SIT, FPT) e dopo una lunga fase di progettazione tra ufficio tecnico di Robby Moto e il Politecnico di Milano, è stata messa a punto una stazione di assemblaggio dotata di una piattaforma che, integrandosi con i sistemi informativi dell’azienda (Mes/Erp), guiderà il processo di assemblaggio di un motore a combustione interna per garantire un supporto all’operatore, una corretta esecuzione del processo e una conseguente certificazione secondo le norme di conformità del settore. Attualmente il sistema di assemblaggio digitale ad isola 4.0 è in fase di test.

«I risultati dei test sono molto incoraggianti: i tempi sono dimezzati, con un solo operatore impegnato della costruzione del motore. Questo sistema, adatto ad assemblaggi di piccoli numeri con necessità di alta affidabilità, ci aiuterà a ottenere la certificazione POA (Production Organisation Approval) per il settore aeronautico. Il prossimo obiettivo sarà infatti vendere questi motori anche certificati», racconta Filippo Saverio Marino, Project Manager Robby Moto Engineering - RME Avio Division.

La certificazione automatica della correttezza delle operazioni e la registrazione a sistema rendono infatti tracciabile il ciclo di vita del motore fin dal suo assemblaggio. Questo è reso possibile dalla combinazione tra il Digital Twin, che guida l’operatore nella sequenza da compiere, con un supporto visivo dinamico e con istruzioni interattive, e un sistema di controllo, dotato di sensori collegati a un software, che verifica in diretta la correttezza della sequenza compiuta dall’operatore e che non fa avanzare il sistema in caso di errore.

In questo modo il processo di montaggio assistito e sensorizzato con tecnologie 4.0 riduce i tempi, le risorse impiegate (sostituisce il secondo operatore con la check list manuale) e aumenta la qualità e sicurezza del processo. Eventuali errori si registrano e si correggono subito e non alla fine, come spesso avviene nel montaggio manuale, a volte anche con il danneggiamento di componenti del motore e un ulteriore aggravio di tempi e costi.

«Le nuove tecnologie 4.0 consentono una evoluzione del Design for Assembly a livello di progettazione, produzione e organizzazione, rendendo possibili sia nuovi metodi, sia nuove configurazioni dei sistemi di assemblaggio. In particolare, questi nuovi sistemi Smart, integrati e collaborativi, si adattano alle diverse richieste di produzione, migliorando la progettazione dei sistemi stessi, l’efficienza, l’ergonomia delle operazioni di montaggio, la sicurezza degli operatori e la riduzione degli errori e degli sprechi», spiega Mario Guagliano, professore di Progettazione Meccanica e Costruzione di Macchine del Politecnico di Milano, a capo del gruppo di ricerca del progetto Edap.

Le tecnologie 4.0 considerate più interessanti per le fasi di assemblaggio sono l’Augmented Reality, i cobot, la sensorizzazione e il monitoraggio costante del funzionamento del sistema, che consente di scoprire in anticipo possibili guasti ed errori e correggere il problema, nonché i veicoli autonomi per la gestione del flusso dei materiali.

«Tuttavia, restano alcuni punti critici che rallentano la diffusione dei sistemi di assemblaggio 4.0: la formazione degli operatori, le competenze per scegliere di volta in volta le tecnologie più adatte e gli investimenti massicci ancora richiesti», conclude Guagliano.

Il 7 e il 9 febbraio presso il Made si svolgerà il corso Manifattura 4.0 sulle principali tecnologie 4.0 per digitalizzare i processi industriali. Il corso si rivolge a imprenditori di Pmi, manager, direttori di produzione, responsabili di linea, capireparto e operatori.