L’obiettivo della soluzione integrata presentata in Made è quello di creare in tempo reale un preventivo per la produzione di una valvola, calcolato in modo analitico sul disegno tridimensionale dell’oggetto (Cad) e di confrontarlo con i costi reali di produzione misurabili sulla linea grazie a un sistema di “asset tracking” (tracciamento dell’asset, ossia del bene o dell’oggetto d’interesse), prima di far partire la produzione stessa. In questo modo si arriva sul mercato con un prezzo realistico, basato sulle variabili di tempo e costi e un livello di precisione che rappresenterà un vantaggio competitivo per il fornitore, perché eventuali scostamenti non incideranno in modo significativo sui margini in fase consuntiva.

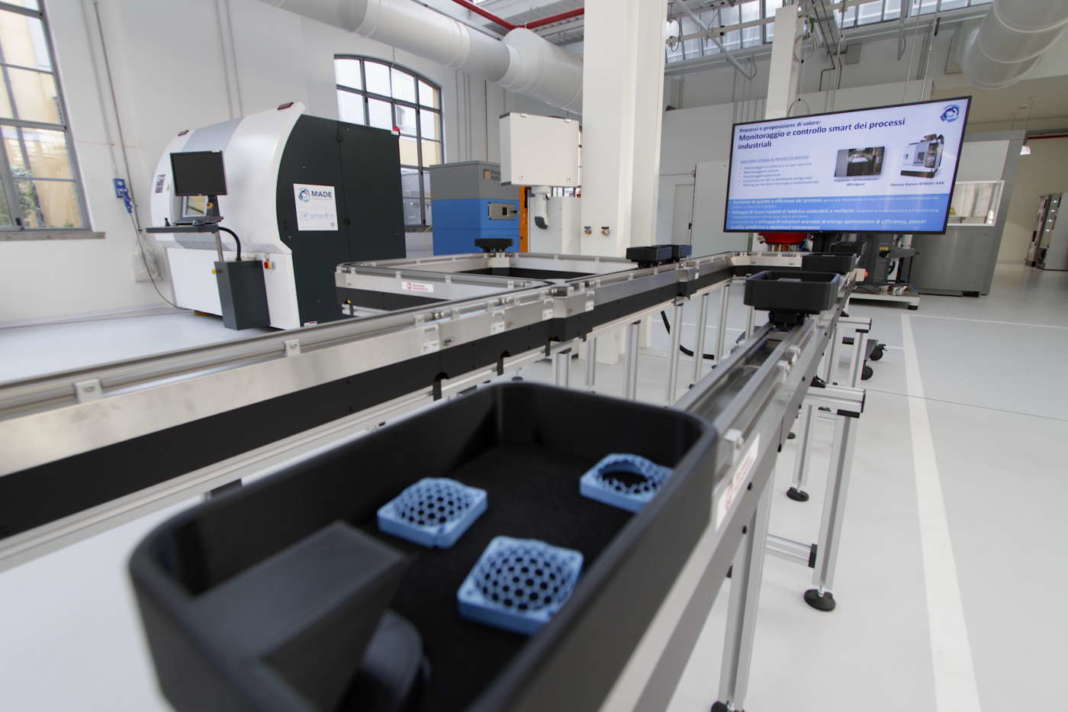

Protagonisti dell’esperienza dimostrativa nell’Area 2 di Made Competence Center i4.0 sono stati Italtel, fornitore delle tecnologie di comunicazione per seguire la posizione e la movimentazione degli asset in ogni fase del processo; Hyperlean, che è lo sviluppatore di un software di preventivazione e simulazione, nato come spin-off della Università Politecnica delle Marche e oggi partner di Creasys Group, e Tesar, che sviluppa un Mom (Manufacturing Operations Management), evoluzione del Mes (Manufacturing Execution System), con un livello di integrazione completo nella raccolta e analisi dati dei diversi macchinari e processi industriali.

Le tecnologie in campo

Italtel usa la tecnologia RFId (Radio frequency identification) per la localizzazione di oggetti mediante segnali radio in uno spazio chiuso. L’oggetto fisico da tracciare viene dotato di un tag, un piccolo chip che ne rappresenta l’identità digitale e che, attraverso antenne installate nell’ambiente, lo rende localizzabile fino a 10 metri di distanza.

La complessità da gestire nella fattispecie è stato il tag applicato a un oggetto metallico, che può assorbire energia e interferire con il segnale. Un sistema di “asset tracking” che segue la movimentazione degli oggetti apporta molteplici vantaggi al sistema industriale. Nel caso specifico della demo in Made, fornisce dati per confrontare un preventivo basato su simulazione, ma più in generale fornisce informazioni in tempo reale per migliorare la produzione, ottimizzare i processi e aumentare l’efficienza operativa.

A sua volta Tesar, nel caso specifico raccoglie i dati, li confronta con quelli forniti dal preventivo di Hyperlean e, attraverso visualizzazioni grafiche intuitive, mostra lo scostamento rispetto al preventivo in essere, ma più in generale restituisce dashboard sul livello di OEE (Overall Equipment Efficiency) dell’impianto.

Quanto al software di preventivazione Hyperlean, questo viene periodicamente aggiornato ai prezzi di mercato delle materie prime e della componentistica, in modo che i preventivi archiviati vengano attualizzati in automatico in caso di successivi riutilizzi. Così pure, se l’azienda si dota di macchinari più veloci, il software verrà aggiornato rispetto alla variabile temporale.

«Questa Demo Experience è un esempio concreto della messa in condivisione delle potenzialità delle tecnologie presenti nel nostro Competence Center e della massimizzazione che possono trarne le imprese. Grazie alle Demo Experience, infatti, le aziende possono toccare con mano soluzioni pratiche alle loro esigenze, valide anche per le Pmi nel loro percorso di digitalizzazione dei processi produttivi. Nel caso specifico, questa integrazione tra software rende più accurati nella costificazione, grazie al controllo della produzione e all’analisi dei dati, con un impatto positivo sulla marginalità», commenta Davide Polotto, Responsabile Relazioni con le imprese Made i4.0.