Alta precisione, affidabilità, programmabilità ed elevata produttività. Sono i plus delle macchine a controllo numerico che rappresentano il cuore dell’industria manifatturiera del futuro

Alta precisione, affidabilità, programmabilità ed elevata produttività. Sono i plus delle macchine a controllo numerico che rappresentano il cuore dell’industria manifatturiera del futuro

Uno dei fenomeni più curiosi e interessanti che sta caratterizzando l’evoluzione delle economie più avanzate è quel trend che è stato definito back-reshoring. Con questo termine si fa riferimento a quelle aziende che stanno riportando la produzione nei paesi di origine. Questa tendenza in Europa non ha ancora assunto le dimensioni che ha negli USA dove ci sono più incentivi e il costo dell’energia è inferiore, ma sta diventando un fenomeno rilevante anche nel Vecchio Continente. Si torna dalla Cina ma anche dall’Europa dell’Est. Si torna per avere produzioni di nicchia e di elevata qualità che garantiscano margini di profitto più elevati. Ma si torna anche perché il costo del lavoro in quei paesi che una volta erano vantaggiosi ora che i mercati stanno crescendo non sono più così convenienti. E soprattutto si torna anche perché le possibilità offerte dalle tecnologie, sempre più automatizzate, performanti e intelligenti, consentono di rispondere in maniera rapida e personalizzata alle richieste dei mercati locali e dei clienti. Mentre oltreoceano questo fenomeno ha assunto dimensioni rilevanti in Europa questa tendenza si è rafforzata nell’ultimo biennio e ha comportato un cambiamento di strategia e anche di approccio ai mercati più localizzato e attento alle produzioni speciali e personalizzate. Puntare sull’innovazione e sulle tecnologie avanzate è, infatti, un investimento di lungo termine che consente alle aziende manifatturiere di avere ambienti di lavoro più flessibili con tecnologie intelligenti per ottimizzare l’efficienza delle lavorazioni. Un impegno economico difficile da attuare in un momento storico in cui a dominare il panorama economico è l’incertezza che crea un clima di sospensione e arresa negli investimenti tecnologici, soprattutto quelli onerosi che solitamente vengono fatti quando ci sono prospettive di crescita e di sviluppo e si ha una visibilità adeguata sull’andamento degli ordini almeno nel medio termine.

Uno scenario in evoluzione

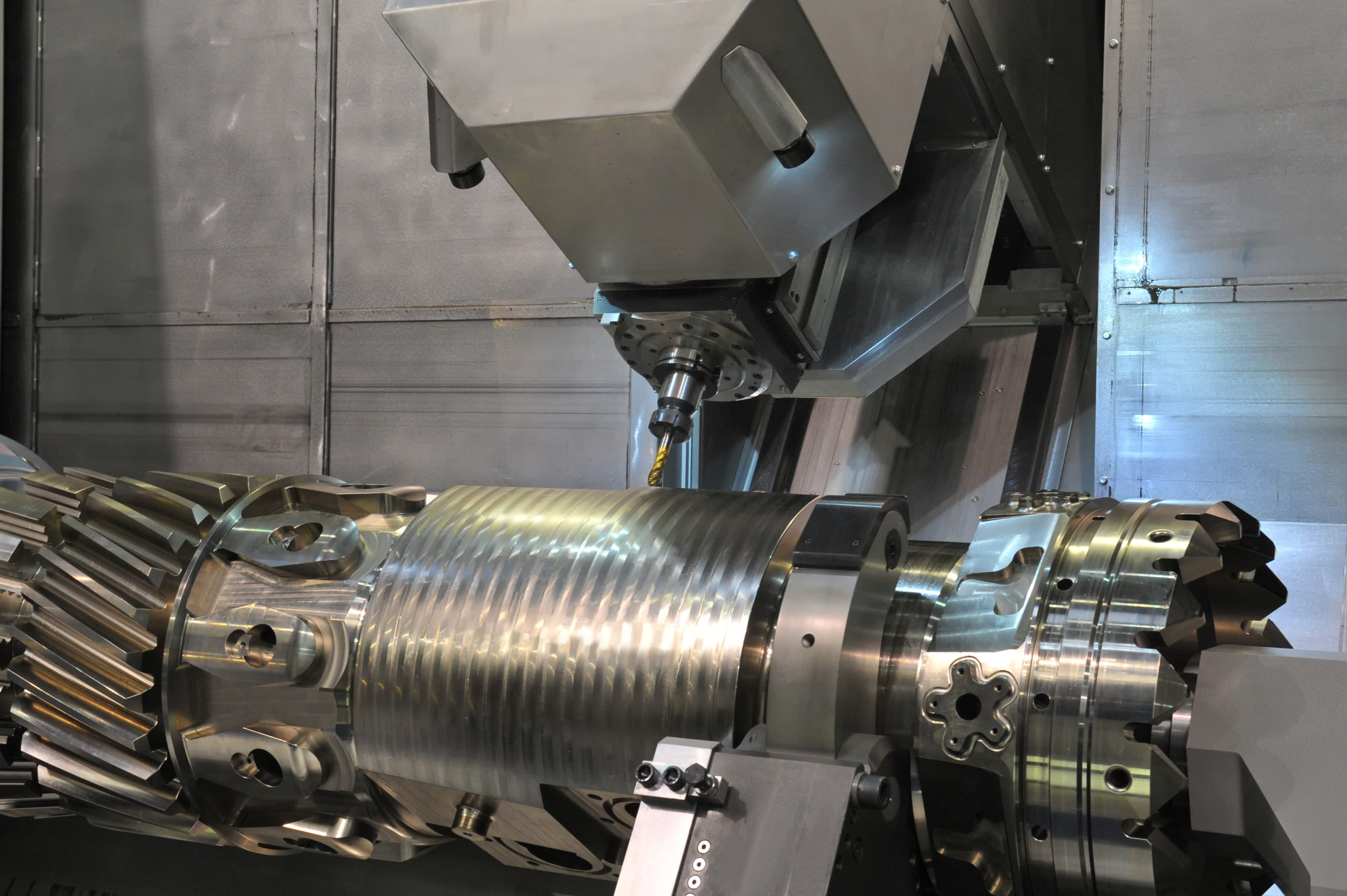

Fino a una decina di anni fa si vendeva quello che si produceva. Oggi, invece, si produce quello che si vende. Questo cambiamento di prospettiva implica la necessità di avere una manifattura più evoluta e computerizzata. Una gestione della produzione flessibile basata su sistemi di intelligenza non più centralizzati ma integrati localmente sulle macchine. Rispondono anche a questa esigenza le soluzioni CNC che offrono l’opportunità di creare delle produzioni value driven, ovvero basate sull’innovazione e non cost driven, cioè finalizzate solo ad abbattere i costi. Le macchine a controllo numerico, rispetto a quelle che operano manualmente, sono molto più costose ma consentono di rendere più efficiente tutto il processo operativo, dalla progettazione alla produzione. Oltre al fatto che possono lavorare in modo continuativo, senza interruzioni. Oggi vengono impiegate in molti settori, dall’automotive all’aerospaziale per eseguire numerose lavorazioni come la saldatura, il taglio laser, la piegatura, la rettifica ecc… A livello geografico, alcune ricerche, hanno mostrato che ormai il loro impiego è ampiamente diffuso in tutte le regioni del mondo, dal Nord America all’Europa all’area Asia Pacifico. Ovviamente con esigenze e peculiarità diverse a seconda anche del campo e delle finalità per cui vengono utilizzate.

Il trend del settore

In linea con l’andamento dell’economia mondiale il settore dei sistemi CNC nel 2009 ha subito un pesante tracollo rispetto al 2008 ma ha recuperato nei due anni successivi per tornare a valori di mercato superiori ai 6 miliardi di dollari. La ripresa è stata però disomogenea a livello geografico tra i vari costruttori di macchine utensili con le aree Asia Pacifico e Nord America in recupero molto forte fino al 2011, mentre i mercati europei, ad eccezione della Germania, hanno proseguito con un trend di sostanziale stagnazione. Anche se è difficile fare previsioni visto la mutabilità delle condizioni di mercato secondo gli analisti il mercato globale delle soluzioni CNC crescerà nel periodo 2014-2018 con un tasso annuo del 5,17%.

I vantaggi dei sistemi CNC

Perché investire su un sistema CNC? La risposta non è univoca. Innanzitutto il loro impiego consente di aumentare o ottimizzare, in base alle richieste, la produzione, riducendo i tempi passivi, ad esempio anche di montaggio e smontaggio, che hanno per le imprese sempre più dei costi insostenibili in relazione alla necessità di non sprecare risorse. I sistemi CNC consentono di adattare velocemente la produzione a molte variabili grazie al fatto che la lavorazione può essere programmata sulla base di esigenze specifiche, consentendo quindi anche di rapportare la gestione dei costi in relazione ai lotti da realizzare: diventa quindi più facile per un’azienda accettare una commessa con piccoli numeri o gestirne un’altra con grandi quantitativi di pezzi da produrre. Inoltre l’impiego di queste soluzioni intelligenti garantisce un elevato miglioramento della qualità del prodotto finale e una riduzione considerevole degli scarti e dei possibili errori. Queste tecnologie hanno la capacità di elaborare un gran numero di dati contemporaneamente e sono dotate di microprocessori ad alta velocità per gestire lavorazioni ad alta precisione con funzioni di sicurezza integrate per garantire un ambiente di lavoro adeguato. L’impiego dei macchinari tradizionali, che sono meno costosi ma sempre meno utilizzati nei paesi più industrializzati, non assicura la ripetibilità di elevati standard di eccellenza, e soprattutto questi ultimi dipendono molto dalla professionalità e dalle capacità dell’operatore. Un altro aspetto positivo è l’estrema versatilità delle macchine più moderne che possono essere impiegate per svolgere più lavorazioni. Ad esempio un prodotto complesso che richiede più interventi (fresatura, foratura e alesatura) può essere lavorato su una sola macchina utensile e le varie tecnologie possono essere integrate per creare un solo sistema di lavorazione mediante soluzioni di movimentazione automatica: in questo modo si riducono i tempi di trasporto, montaggio e smontaggio. Infine grazie ai dispositivi di cui sono dotate le tecnologie CNC è possibile attuare un controllo immediato sul pezzo, sulle sue dimensioni e caratteristiche, e se necessario è possibile intervenire immediatamente sul processo di lavorazione evitando di dover poi scartare il prodotto alla fine. Nelle linee di produzione più avanzate, infatti, ci sono proprio dei quality point, ovvero delle aree di monitoraggio della qualità in cui il pezzo viene analizzato e nel caso in cui vengano rilevate delle anomalie è possibile ricostruire l’intero procedimento e andare a individuare nella programmazione del sistema gli eventuali fattori da correggere.

Industry 4.0

Sistemi di produzione autocontrollati, reti intelligenti e sistemi di connettività integrati. Saranno questi gli elementi che caratterizzeranno la fabbrica del futuro? Sembra proprio di sì. La quarta rivoluzione industriale è già iniziata e ha come core business un’elevata capacità di adattamento associata a sistemi di controllo sempre meno centralizzati. La manifattura del futuro sarà quindi realizzata in smart factory contraddistinte da elevate capacità di trasformazione, efficienza ed ergonomia. In pratica in un prossimo futuro i sistemi di produzione i macchinari saranno dotati di nuovi software per l’analisi dei flussi di dati più potenti e saranno equipaggiati di processori miniaturizzati, sensori e trasmettitori incorporati. I macchinari potranno comunicare e scambiare comandi in modalità wireless. Grazie a questa complessa architettura l’ambiente di produzione sarà molto più flessibile e sarà possibile ottimizzare le lavorazioni. In questa visione dell’industria del futuro un ruolo chiave sarà svolto dai sensori che consentiranno di accrescere l’intelligenza delle macchine e dei sistemi di automazione. Già oggi molti stabilimenti hanno adottato queste soluzioni intelligenti che consentono di analizzare ed elaborare i dati in tempo reale, in modo accurato e preciso e di configurare i processi in maniera efficiente, quasi annullando le differenze tra lo spazio fisico e digitale per creare una perfetta sincronia tra tutti i sistemi e i componenti del processo produttivo. Come ha spiegato Bosch Rexroth in un comunicato stampa dedicato alla connected industry in questo scenario dinamico e impetuoso, i costruttori di componenti assumono un ruolo determinante e strategico nel consentire ai costruttori di macchine di essere in linea con l’evoluzione sopra descritta. I controllori dovranno essere accessibili attraverso linguaggi di alto livello, consentire in maniera semplice la loro connettività a monte e a valle della fase produttiva che sovraintendono, basati su standard aperti per consentire la massima compatibilità futura. Gli attuatori in grado di generare dati sul loro funzionamento e stato e assumere in maniera autonoma funzioni avanzate di controllo. In questo panorama saranno proprio le macchine le protagoniste della quarta rivoluzione industriale: dovranno essere in grado attraverso le loro architetture elettroniche di mettere in connessione l’intero sistema produttivo.