Le tecnologie IoT, Big Data e Machine Learning, applicate alle tecniche di manutenzione, rendono più efficiente e sostenibile la produzione. Grazie all’analisi dei rischi e alle raccomandazioni del machine learning, si introduce in fabbrica la logica della manutenzione predittiva. Prevedendo i guasti e programmando gli interventi in modo funzionale, si riducono le ore di inattività degli impianti e si ottimizza la manutenzione preventiva.

Il machine learning è come un esperto virtuale che individua le anomalie e le collega a possibili relazioni di causa-effetto (diagnosi), sulla base di solidi modelli matematici e statistici. Può fare anche la prognosi (previsione della durata del pezzo o componente) e, sulla base di un’analisi dei rischi, suggerire l’intervento manutentivo prima che si verifichi il guasto.

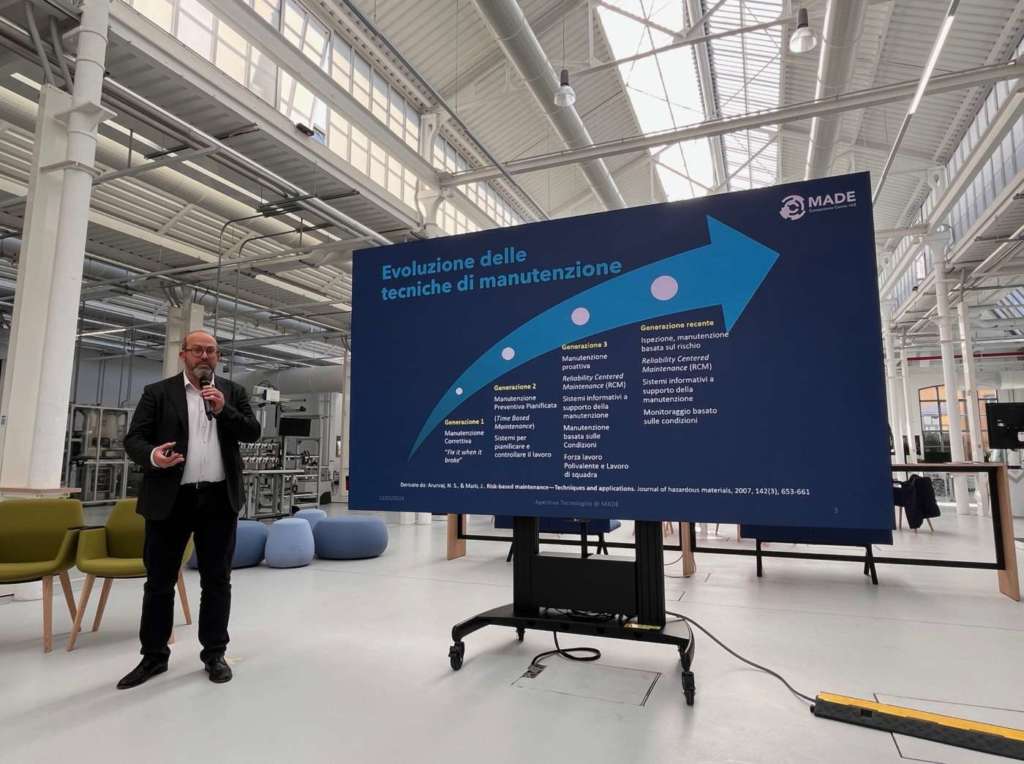

La pianificazione degli interventi manutentivi ha un impatto importante sui costi variabili di processo, come è emerso in occasione dell’Aperitivo Tecnologico “Machine Learning e Big Data per la manutenzione predittiva: opportunità e vincoli”, organizzato da MADE Competence Center I4.0 lo scorso 12 marzo a Milano.

I vantaggi della manutenzione predittiva

I principali vantaggi operativi della manutenzione predittiva sono riassumibili come segue.

- Riduzione dei tempi di inattività per guasti improvvisi, anticipando i rischi e rendendo più efficiente la produzione e più puntuale la ricambistica.

- Riduzione di rischi dagli impatti severi, in termini di sicurezza, qualità e ambiente.

- Manutenzione preventiva più efficiente e sostenibile, perché vengono pianificati interventi solo quando servono, grazie alle raccomandazioni di un sistema intelligente, alimentato dai dati di produzione e con la supervisione dell’ingegnere di manutenzione.

- Standardizzazione di un processo di gestione con monitoraggio costante del funzionamento delle macchine fino all’intervento manutentivo (IoT + AI + machine learning).

- Upskilling del personale di manutenzione: più cultura del dato e rispetto delle procedure di manutenzione.

Un lavoro di squadra per l’ingegnere della manutenzione

Perché la manutenzione predittiva funzioni serve un lavoro di squadra tra più funzioni: produzione, manutenzione, automazione e analisi dati (data analytics). Il machine learning va infatti addestrato in modo corretto, fornendogli i dati che servono, in forma corretta e completa. Questi vengono rilevati con sensori dai fattori critici (vibrazioni, temperatura, pressione) per registrare anomalie di funzionamento e possibili rischi di guasto. Serve quindi la conoscenza tecnica delle macchine e dei singoli comportamenti in condizioni diverse.

Responsabile di produzione e manutentori si interfacciano con l’ingegnere della manutenzione, che applica diverse tecniche manutentive e fa correlazioni di causa-effetto e analisi di rischio, anche in previsione dell’addestramento del machine learning. Inoltre servono skill digitali e di data analytics per lavorare sui dati derivanti dagli impianti per uniformarli, “pulirli” e utilizzare solo quelli che servono allo scopo.

Non solo tecnologia, ma anche organizzazione e strategia

Applicare il machine learning alla manutenzione non è infatti solo questione di tecnologia, ma anche di organizzazione e strategia. Come ha spiegato Mauro Macchi, professore di Ingegneria Industriale al Politecnico di Milano, bisogna avere le idee chiare su quale sia la finalità del progetto.

Applicare l’AI e il machine learning in azienda dev’essere “on purpose”. La raccomandazione emersa è quella di calibrare e integrare tra loro tecniche sia manutentive sia di intelligenza artificiale (IoT e machine learning), in base agli obiettivi da raggiungere e al dimensionamento del progetto, senza mai perdere di vista l’organizzazione e le competenze necessarie.

Un Competence Center come MADE supporta le pmi nell’implementazione di tecnologie 4.0 (IoT, Big Data Analytics e machine learning) per la manutenzione predittiva, mettendo a disposizione delle imprese competenze tecnologiche, ingegneristiche e digitali.

Primo passo, quali asset sensorizzare? L’esperienza Iacchetti e la collaborazione con MADE 4.0

La società di ingegneria elettronica di Crema Iacchetti è stata coinvolta in un intervento di sensorizzazione per la manutenzione di ascensori e scale mobili di un gruppo industriale (300 scale mobili e 100 ascensori). Per la raccolta dati sullo stato di funzionamento degli impianti è stata utilizzata la tecnologia IoT, ma con due complessità da gestire.

I mezzi erano piuttosto datati e provenienti da produttori diversi. È stato quindi necessario reperire le informazioni tecniche di ogni mezzo e, grazie al confronto con i manutentori, individuare i parametri da monitorare perché funzionali alla manutenzione, come vibrazioni e trazione. Data la complessità del progetto si è reso addirittura necessario sviluppare nuovi sensori. In particolare, con il supporto di Made 4.0 è stato ingegnerizzato un sensore ottico per rilevare l’usura dei corrimano attraverso le anomalie nel colore.

Un sensore di origine militare per la manutenzione predittiva: il caso Progeo Molini

Per la prima volta, in ambito civile, viene utilizzato un sensore di origine militare che, grazie all’Edge Computing, consente di rilevare ed elaborare già a bordo macchina temperatura e pressione, senza ricorrere al Cloud. Il produttore modenese di mangimi Progeo Molini, nel proprio cambio di approccio alla manutenzione, ha sensorizzato alcuni asset focali per abilitare la manutenzione predittiva. A regime, questa metodologia verrà applicata al 40% degli impianti.

Il cambiamento degli ultimi 30 mesi è stato sistemico e ha avuto origine dal Controllo di Supervisione e Acquisizione Dati (Scada) sui 1.575 asset aziendali. Da questo processo è stata realizzata una mappatura completa delle macchine e di tutte le cause dei guasti registrati. Quindi, con il coinvolgimento attivo dei reparti produzione, manutenzione, automazione e IT, si è passati dalla classica manutenzione correttiva (all’insorgere del guasto) a una manutenzione smart.

In sostanza, sono state calibrate le diverse tecniche di manutenzione in base alle priorità produttive e, soprattutto, grazie alla comprensione delle cause dei guasti. Il primo risultato è stato un aumento del 25% della produzione, grazie al risparmio di 60 ore/mese di fermo impianti con i nuovi programmi di manutenzione.

I vantaggi commerciali della servitizzazione: il progetto Cosberg

Cosberg, azienda bergamasca specializzata nella progettazione e costruzione di macchine per l’automazione dei processi di montaggio, già da qualche tempo propone un servizio di manutenzione predittiva sui componenti ritenuti più critici.

L’obiettivo è essere in grado di programmare e procedere con l’intervento manutentivo prima che si verifichi il guasto, con un risparmio dei costi variabili, legati ai servizi di manutenzione e massimizzando il rendimento del processo produttivo.

I dati a disposizione di Cosberg dicono che i clienti che hanno adottato questo servizio hanno ridotto le inefficienze tra il 2 e il 4%, misurate dall’OEE (Overall Equipment Effectiveness), che calcola la produttività delle apparecchiature aziendali non solo in base alla prestazione, ma anche in base alla disponibilità e alla qualità.

I vantaggi del machine learning sulla gestione predittiva dei guasti diventano quindi una leva commerciale competitiva per i produttori di macchine.

Ma a che punto è la cultura della manutenzione in Italia?

Soprattutto nelle Pmi c’è ancora poca diffusione di un approccio metodologico all’analisi dei guasti per stabilire la criticità degli asset e programmare interventi manutentivi che non siano solo reattivi o preventivi. Per la metà del campione del test sviluppato dal Politecnico di Milano, infatti, l’analisi è saltuaria e dipende molto dall’esperienza dell’analista.

Analizzare i guasti e prevenirli non fa ancora parte del know-how aziendale in modo diffuso. E se meno di uno su quattro utilizza tecniche per l’analisi di causa-effetto dei guasti, è ancora limitata l’analisi di rischio dei guasti per fare pianificazioni manutentive efficienti. Riguardo poi all’analisi dei dati, prevale un approccio limitato agli eventi/ispezioni più recenti. Dove ci sono analisi dati più accurate (meno di uno su quattro) le decisioni d’intervento sono su base tecnica, ma non ancora tecnico-ingegneristica.