Gestione Motore Elettrico

Principi base di funzionamento e linee guida sul controllo, sul comando e sulla gestione del motore elettrico nell'era digitale. Scopri come ottenere il massimo dell'efficienza e delle performance nelle tue applicazioni industriali e come intervenire rapidamente nel caso di fermi macchina o guasti imprevisti.

Nella maggior parte delle applicazioni industriali, la gestione del motore elettrico è cruciale. Il motore elettrico è presente nelle linee di produzione, permette di azionare macchinari e attivare processi discreti e continui. Si trova abbinato a numerose attrezzature, come refrigeratori, pompe, ventilatori, convettori o compressori.

Oggi, il motore elettrico è tra i principali componenti oggetto di attività di controllo, monitoraggio e manutenzione in ottica digitale. Si colloca anche tra i pilastri della transizione energetica. Proprio a partire dalla gestione efficace di un motore elettrico, dunque, si possono avviare percorsi di efficienza energetica e riduzione dei consumi.

In questa pagina, trovi tutto quello che serve sapere sulla gestione, sul controllo e sul comando di un motore elettrico, per ottenere il massimo dell’efficienza e delle performance nelle applicazioni industriali e per sapere come intervenire se si verificano un guasto o un problema. Puoi approfondire i principi base di funzionamento di un motore elettrico, le classi di efficienza e le tipologie secondo l’alimentazione e l’utilizzo. Trovi anche suggerimenti sul controllo e sul comando del motore elettrico nell’era digitale, per superare le sfide più critiche in termini di:

- efficienza dei consumi

- protezione dalle sovratensioni in conformità ai principali standard elettrici globali

- safety

- manutenzione evoluta.

Segui questo percorso alla scoperta dei motori elettrici e della loro gestione nell’era digitale.

1. Com'è fatto e come funziona un motore elettrico

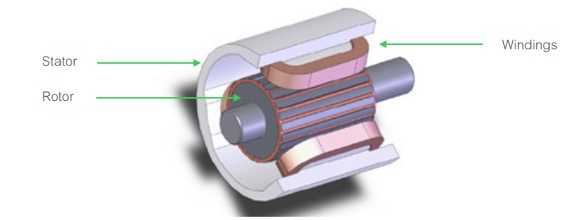

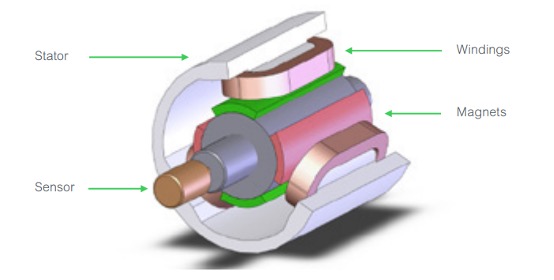

Il motore elettrico nasce dall’unione di due parti distinte: quella elettrica, rappresentata dallo statore (componente statica), e quella meccanica, che corrisponde al rotore (componente dinamica). Nel primo caso parliamo di potenza, di controllo e protezione del motore. Nel secondo caso di meccanica, di processo e prestazione del motore stesso.

Un motore elettrico è, in generale, un apparato che converte l’energia elettrica in energia meccanica. Questa conversione è ottenuta sfruttando le proprietà del campo magnetico. Una delle due parti del motore elettrico è costituita da magneti permanenti. L’altra è composta da bobine (avvolgimenti) di filo di rame che generano il campo magnetico al passaggio della corrente elettrica. Il moto viene generato dalla contrapposizione dei campi magnetici generati da statore e rotore. Affinché sia assicurato il moto, è necessario che il campo magnetico sugli avvolgimenti vari continuamente. La velocità angolare del motore è proporzionale all’intensità del campo magnetico, a sua volta proporzionale alla corrente applicata alle bobine.

1.1. Le principali tipologie di motore elettrico

Esistono tre tipi di motore elettrico: asincrono (AC, monofase, trifase), sincrono (DC, brushless…) e passo-passo.

Motore asincrono (AC, monofase, trifase)

È un motore elettrico in corrente alternata (AC, Alternated Current), monofase o trifase. La velocità angolare del rotore è inferiore alla velocità di rotazione del campo magnetico generato dagli avvolgimenti dello statore, da cui l’asincronismo. Questo motore è utilizzato per piccole potenze, quando si preferisce la facilità di impiego rispetto al motore sincrono (che richiede l’uso di inverter). È il più diffuso nell’industria e può essere utilizzato per pompe, nastri trasportatori, ventilatori. Un motore in corrente alternata raggiunge una velocità di rotazione maggiore rispetto a uno in corrente continua, perché può essere controllato variando la frequenza, mentre un motore DC è controllato variando la corrente nel motore.

Motore sincrono (DC, brushless)

È un motore elettrico in corrente continua (DC, Direct Current), monofase o trifase, fornita, ad esempio, dalle batterie. La velocità di rotazione è sincronizzata con la frequenza elettrica. Rispetto a un motore asincrono, non si adatta a variazioni significative della coppia resistente. Se, una volta a regime, la rotazione viene frenata o accelerata oltre un certo limite, si innesca una serie di oscillazioni che portano il motore al blocco a causa delle sovracorrenti generate. Una tipica categoria di motore sincrono è il brushless (senza spazzole) che, per funzionare, non ha bisogno di contatti elettrici striscianti (spazzole) sull’albero motore. La commutazione della corrente circolante negli avvolgimenti dello statore avviene elettronicamente. Il motore sincrono è utilizzato per robot, macchine utensili e in generale applicazioni dinamiche di precisione.

Motore passo-passo (stepper)

È un motore elettrico sincrono a corrente continua pulsata con gestione elettronica senza spazzole che può suddividere la propria rotazione in un elevato numero di passi (step). È considerato la scelta ideale per applicazioni che richiedono precisione nello spostamento angolare e nella velocità di rotazione. Esempi sono la robotica, le montature dei telescopi e i servomeccanismi in generale.

1.2. Le classi di efficienza dei motori elettrici industriali

Per ridurre i consumi di energia, l’Unione Europea si è dotata di vari strumenti normativi. Uno su tutti è la Direttiva 2009/125/CE che definisce un percorso per accompagnare i costruttori verso una progettazione ecocompatibile dei dispositivi che funzionano con l’energia elettrica. La Direttiva si appoggia alla Norma Internazionale IEC 600034-30. Questa definisce 4 classi di rendimento (IE) sulla base dell’efficienza nel trasformare l’energia elettrica in meccanica, mentre un’ulteriore classe IE5 è attualmente in corso di finalizzazione. L’efficienza energetica è qui intesa come rapporto tra la potenza meccanica in uscita e quella elettrica in entrata.

- IE1 = efficienza standard

- IE2 = efficienza elevata

- IE3 = efficienza premium

- IE4 = efficienza super-premium

Il Regolamento 2019/1781, in vigore dal 1° luglio 2021, ha ridefinito alcuni standard per i motori elettrici e l’uso del controllo di velocità e ha esteso l’elenco delle tipologie di motori che li devono soddisfare. In particolare, devono avere una classe di rendimento minima IE3 (o IE2 se azionati da inverter) tutti i motori trifase con potenza nominale in uscita compresa tra 0,75 kW e 1.000 kW. Per la prima volta, anche gli azionamenti a velocità variabile certificati per l’utilizzo con i motori interessati dalla normativa devono soddisfare a loro volta la classe IE2. Da luglio 2023, i nuovi motori destinati al mercato europeo con potenza nominale in uscita compresa tra 75 kW e 200 kW devono essere conformi alla classe IE4. Secondo il nuovo Regolamento, anche i motori monofase con potenza in uscita pari a 0,12 kW o superiore dovranno inoltre essere conformi come minimo alla classe IE2. Sono cambiati anche i requisiti relativi alle informazioni sul prodotto per motori e azionamenti: ora è obbligatorio fornire ulteriori informazioni sui livelli di efficienza a diverse velocità, a diversi carichi e livelli di coppia.

1.3. La componentistica di comando

I motori elettrici sono in generale pilotati da software che implementano algoritmi di controllo. Occorre pertanto un’opportuna interfaccia (hardware) che possa trasformare il dato in uscita dall’algoritmo del PID (Proportional-Integral-Derivative controller) in una tensione opportuna da applicare ai capi del motore. Vediamo quali sono i principali componenti di un motore elettrico.

Sezionatore: è un dispositivo meccanico di manovra che, in posizione di aperto, soddisfa le prescrizioni specificate per la funzione di sezionamento. Questa funzione assicura la messa fuori tensione di tutta o di una parte dell’installazione, mediante separazione di qualsiasi sorgente di energia elettrica dell’installazione stessa, o da parte di essa, per motivi di sicurezza. Un sezionatore deve isolare l’equipaggiamento elettrico dall’alimentazione e avere una sola posizione di aperto e di chiuso, chiaramente marcata “O” e con “I” con direzione di azionamento (conforme alle IEC447). Deve poi avere un’apertura visibile, o un’indicazione della posizione “aperto”, soltanto se tutti i contatti sono effettivamente aperti (norme EN 60947.3). Infine, deve essere munito di un mezzo che ne permette il bloccaggio nello stato di aperto.

Interruttore: è un apparecchio meccanico di manovra, capace di stabilire, portare e interrompere correnti in condizioni normali del circuito e anche stabilire, portare per una durata specifica e interrompere correnti in specificate condizioni anormali del circuito, come per esempio quelle di cortocircuito. Si definisce “automatico” l’interruttore provvisto di relè di sgancio magnetico e termico.

Contattore: è un apparecchio adatto ad avviare e arrestare un motore in sicurezza sia in condizioni normali di funzionamento che in condizioni di sovraccarico o di emergenza. La norma di riferimento è la EN 60947.4.1.

Salvamotore: è un interruttore magnetotermico specifico per la protezione dei motori contro sovraccarichi e cortocircuiti, con soglia di intervento termico tarabile.

Relè di protezione termica: è utilizzato per proteggere i motori elettrici dal surriscaldamento causato da una corrente elettrica eccessiva. Quando rileva un aumento di temperatura dovuto a un innalzamento di corrente, interrompe l’alimentazione del motore, prevenendo danni da surriscaldamento. Questo relè si utilizza quando non è disponibile la protezione termica nel salvamotore.

Relè elettronico di protezione sovracorrente: offre una protezione sicura e precisa dei motori in caso di sovraccarico o perdita di fase. I relè elettronici di sovraccarico, unitamente ai contattori, consentono di realizzare una soluzione di avviamento compatta.

2. Il controllo e il comando motore nell'era digitale

Un controllo intelligente del motore elettrico permette di monitorare il consumo di energia e ridurre al minimo i tempi di fermo non pianificati. Gestire i carichi con soluzioni intelligenti semplifica la diagnostica, migliora le prestazioni e consente di accedere ai dati in qualsiasi momento e in qualsiasi luogo. Con l’aumento del numero di motori elettrici presenti negli impianti di processo, la gestione e il monitoraggio di tali risorse diventa fondamentale per prevenire errori del processo. In questo senso, l’avvento del digitale rappresenta un salto di qualità imprescindibile nel comando motore. Le tecnologie digitali permettono infatti la transizione da un tradizionale “motor control” a un più innovativo “motor management”, ovvero a una gestione del motore orientata a un approccio sistemico, scalabile e data-driven dell’intero sistema elettrico. Si delineano quindi nuovi scenari di visibilità e reattività senza precedenti nella gestione degli asset, motori elettrici inclusi, sia da remoto che in loco. Ecco perché qualsiasi soluzione di automazione e controllo progettata oggi dovrebbe nativamente integrarsi con il digitale e, in particolare, dovrebbe sempre abilitare una raccolta dei dati di funzionamento e di consumo energetico del motore. I dati raccolti a livello macchina sono una risorsa preziosa, che può essere resa disponibile nel Cloud e mettere i team degli OEM e dell’utente finale nella condizione di sfruttarli prendere decisioni più consapevoli e più rapide.

Un controllo intelligente del motore elettrico permette di monitorare il consumo di energia e ridurre al minimo i tempi di fermo non pianificati. Aggiungere intelligenza al motore semplifica la diagnostica, migliora le prestazioni e consente di accedere ai dati in qualsiasi momento e in qualsiasi luogo. Con l’aumento del numero di motori elettrici presenti negli impianti di processo, la gestione e il monitoraggio di tali risorse diventa fondamentale per prevenire errori del processo. In questo senso, l’avvento del digitale rappresenta un salto di qualità imprescindibile nel comando motore.

Le tecnologie digitali permettono infatti la transizione da un tradizionale “motor control” a un più innovativo “motor management”, ovvero a una gestione del motore orientata a un approccio sistemico, scalabile e data-driven dell’intero sistema elettrico. Si delineano quindi nuovi scenari di visibilità e reattività senza precedenti nella gestione degli asset, motori elettrici inclusi, sia da remoto che in loco. Ecco perché qualsiasi soluzione di automazione e controllo progettata oggi dovrebbe nativamente integrarsi con il digitale e, in particolare, dovrebbe sempre abilitare una raccolta dei dati di funzionamento e di consumo energetico del motore. I dati raccolti a livello macchina sono una risorsa preziosa, che può essere resa disponibile nel Cloud e mettere i team degli OEM e dell’utente finale nella condizione di sfruttarli per prendere decisioni migliori e più rapide.

2.1. I più diffusi sistemi di controllo motore

Sono diversi i componenti di controllo e comando motore che, una volta dotati di intelligenza e orientati all’Industrial IoT, possono svolgere un ruolo cruciale nel miglioramento dell’affidabilità, dell’efficienza e del tempo di attività di un motore elettrico. I due sistemi più affermati e presenti sul mercato sono i Drives e i Motor Control Center (MCC). La soluzione innovativa nel campo dell’automazione industriale che Schneider Electric sta promuovendo con grande successo è la gestione multifunzione dei carichi TeSys island

Drives: questi dispositivi, che rientrano nella categoria di motor switching, sfruttano i dati provenienti dai motori sulle loro prestazioni per contribuire alla prevenzione dei guasti, alla manutenzione predittiva e alla gestione dell’energia.

MCC (Motor Control Center): si tratta di strutture e sistemi di distribuzione (sbarre principali e accessori di connessione) che consentono la realizzazione di quadri con accessibilità dal fronte e/o dal retro permettendo di sfruttare al meglio le condizioni disponibili sul sito. Le normative di riferimento sono EN60439-1 e CEI EN61439-1-2. Si possono comandare, monitorare e raccogliere le dimensioni elettriche del campo attraverso gli starter, per poi veicolare tali informazioni, via bus di comunicazione, verso un sistema superiore di monitoraggio.

2.2. Verso la gestione digitale dei carichi elettrici

Negli ultimi anni, sono stati sviluppati nuovi strumenti digitali in grado di semplificare processi fondamentali come il controllo delle macchine e l’analisi dei dati industriali. Tra questi strumenti c’è anche TeSys island di Schneider Electric. La soluzione orientata al digitale aiuta nella commutazione, nella progettazione e nella gestione di motori e altri carichi elettrici fino a 80 A (AC3) in un pannello di controllo elettrico. TeSys island è di fatto un sistema di isole remotate di potenza per la gestione dei carichi fino a 80 A. Questo sistema di componenti multifunzione comunicanti integra le funzioni di comando e protezione nelle architetture di automazione. Permette la veloce installazione e la gestione dei carichi di potenza come motori e resistenze. TeSys island introduce l’innovativo concetto di “Avatar”, ovvero di oggetti digitali che agiscono come copie virtuali dei componenti fisici. Questo approccio semplifica il dimensionamento e la scelta dei componenti elettromeccanici, permettendo al costruttore di macchine di concentrarsi sulle funzionalità del sistema.

TeSys Island, integrandosi nei principali fieldbus industriali, elimina il cablaggio dei circuiti ausiliari, riduce il bisogno di moduli di I/0 e accelera la messa in servizio delle macchine. La soluzione TeSys island è integrata nella EcoStruxure Machine Solution di Schneider Electric:

- genera pre-allarmi basati sul rilevamento degli assorbimenti anomali di corrente dei carichi;

- permette il facile e sicuro accesso ai dati di diagnostica;

- minimizza i fermi macchina.

Diversi sono i risultati ottenibiil dall’impiego di TeSys island. Ricordiamo i più significativi. Grazie alla soluzione TeSys island, si può ottenere un risparmio di tempo nell’immissione di una macchina sul mercato pari al 20%, grazie alla rapida configurazione della gestione del pieno carico e alla possibilità di collegare tutti i moduli del PLC con un solo cavo. Si risparmia tempo di circa il 30%, anche nell’integrazione complessiva delle macchine, grazie a una facile connettività in ambienti multi-fornitore. Si stima poi un risparmio di tempo per le azioni correttive di circa il 40%. La soluzione TeSys island dà anche la possibilità di effettuare un monitoraggio locale e remoto della potenza e dell’energia (totale e dei singoli carichi) e del funzionamento dell’impianto. Anche i tempi di fermo si riducono, grazie all’identificazione precoce di potenziali problemi e a periodi di manutenzione più brevi. Infine, si può eseguire un monitoraggio tramite una semplice interfaccia utente, anche su dispositivo mobile, e si ha un accesso ai dati costantemente protetto. Il comunicatore bus di TeSys island abilita il collegamento fra una configurazione TeSys island (un gruppo di avviatori motore) e un sistema di automazione su EtherNet/IP o Modbus TCP. Esso esegue tutte le funzioni dell’applicazione (TeSys avatar). Per la diagnostica e la manutenzione, è integrato un server web (OMT).

3. Le attuali sfide nella gestione del motore elettrico

3.1. La riduzione dei consumi

Secondo i dati dello U.S. Department of Energy Office of Industrial Technologies, i motori elettrici utilizzano circa il 45% dell’energia elettrica globalmente disponibile che, in media, corrisponde al 70% dell’energia elettrica impiegata dall’industria. Si tratta quindi di dispositivi particolarmente energivori: solo il 5% dei costi riguarda l’investimento iniziale e la manutenzione, mentre il restante 95% è rappresentato proprio dal consumo energetico (fonte: Leroy Somer). Per quanto riguarda l’Italia, il consumo di energia elettrica nel settore industriale si attesta intorno ai 135,7 miliardi di kWh all’anno; di questi, 120.403 GWh sono imputabili alle attività manifatturiere (fonte Terna, 2021). Infine, il consumo annuo di energia elettrica associato al funzionamento dei motori elettrici nell’industria in Italia è stimabile in circa 120 TWh, pari a quasi il 40% dell’intero fabbisogno elettrico nazionale (fonte: Anie Energia).

Oggi più che mai quindi è importante definire soluzioni di comando motore adeguate a mantenere la produttività e il tempo di attività, ma anche a evitare l’invecchiamento precoce del motore, limitando lo stress meccanico all’avviamento. Soprattutto, è decisivo che una tecnologia di comando permetta di migliorare l’efficienza energetica per applicazioni con variazioni di flusso, riducendo i consumi. Diverse sono le strategie che possono aiutare a migliorare l’efficienza nei consumi di energia da parte delle macchine: aumentare l’efficienza operativa della macchina, utilizzare azionamenti a velocità variabile, creare soluzioni di controllo del movimento più efficienti, utilizzare motori ad alta efficienza.

3.2. L’efficienza energetica e la sostenibilità

Il raggiungimento di operazioni sostenibili è una delle sfide più importanti che le imprese industriali devono oggi affrontare. Le soluzioni di elettrificazione digitale e automazione applicate alla gestione dei motori permettono di migliorare la sostenibilità a lungo termine dei sistemi industriali, migliorando al contempo le prestazioni. Con una metodologia integrata e scalabile che combina tecnologia, prodotti, competenze e servizi come quella suggerita da Schneider Electric, ad esempio, si può risparmiare fino all’80% sui tempi di progettazione; si può ridurre il consumo di energia e le emissioni di anidride carbonica. L’approccio di Schneider Electric può anche aiutare a ottimizzare le prestazioni, la produttività, l’affidabilità e la sicurezza. Questo porta a un minore numero di fermi impianto non pianificati. Grazie alle soluzioni di gestione motore di Schneider Electric, si possono ottenere diversi vantaggi. Alcuni esempi riguardano:

- una maggiore disponibilità dell’impianto (+20%);

- una riduzione dei downtime di impianto pari al 50%;

- una ripresa di 4 volte più veloce rispetto agli standard, dopo uno stop non pianificato;

- un migliore ritorno sui costi di investimento (+20%);

- una diminuzione dei costi di progettazione fino al 30%.

Sono numerose le applicazioni di Schneider Electric a supporto della sostenibilità in ambito industriale. A titolo di esempio possiamo citare il settore tessile. Qui Schneider Electric ha svolto un ruolo chiave collaborando, fin dal 2019, con il Gruppo Colle nella valutazione dei propri bisogni e consumi energetici mediante un sistema di monitoraggio e grazie alla modernizzazione della cabina di media tensione. Nel 2023 questa collaborazione si è focalizzata anche sulla misura delle emissioni di CO2 dell’azienda. Il settore packaging è un altro ambito in cui Schneider Electric supporta da tempo i clienti in percorso di efficientamento e sostenibilità. L’esempio di Omag è emblematico. Il gruppo marchigiano, produttore di macchine e linee complete per il funzionamento, collabora con Schneider Electric da 15 anni. Sempre più, negli ultimi anni, la collaborazione è orientata all’efficienza dei consumi e alla capacità delle macchine automatizzate di fornire dati grazie ai quali trarre informazioni utili per gestire anche piani di manutenzione predittiva. Oltre alle architetture PLC e Motion, Omag utilizza le tecnologie di avviamento TeSys island, per il rilevamento dei consumi.

3.3. La sicurezza

I sistemi di protezione del controllo motore sono necessari a impedire al motore elettrico e/o ai motorini di avviamento di subire danni multipli. Ci riferiamo ad attacchi monofase, guasti di messa a terra, tensione di alimentazione alta o bassa, squilibrio di fase, condizioni di inceppamento, carico eccessivo e altro ancora. In generale, la sicurezza dei motori elettrici richiede di progettare l’arresto di emergenza per evitare incidenti. Un secondo step è scegliere una protezione elettrica adeguata a evitare danni al dispositivo e lesioni personali. Infine, serve rispettare gli standard di sicurezza e le certificazioni per la gestione dei motori. Circa il 35% delle cause principali di guasto del motore è nel sovraccarico termico. I più recenti interruttori intelligenti includono protezioni avanzate che possono migliorare il funzionamento dei motori. Ad esempio, un interruttore elettronico avanzato, a fronte di una eccessiva tensione, può inviare un preallarme a un PLC. Questo a sua volta può mettere il processo in uno stato di arresto sicuro.

Gli interruttori automatici intelligenti sono in grado di aprire da remoto il contattore a valle prima che l’interruttore scatti: consentono così un ripristino automatico o un riavvio, sempre da remoto. TeSys GV4 di Schneider Electric, ad esempio, fa parte della nuova generazione di interruttori automatici magnetotermici e magnetici intelligenti. Con potenza nominale fino a 55 kW/100 kA, assicura protezioni avanzate, preallarmi, bassa dissipazione del calore, ripristino automatico e riavvio remoto. Tradizionalmente, le funzioni di sicurezza nelle macchine automatizzate sono state mantenute separate dagli altri dispositivi di controllo. Oggi invece le tecnologie disponibili consentono di integrare funzionalità di sicurezza all’interno di più diffusi componenti di automazione. Un unico componente, quindi, può essere in grado di eseguire sia funzioni di controllo standard sia di monitoraggio della sicurezza. Questo porta ricadute positive in termini di: costi di installazione inferiori; maggiore sicurezza dell’operatore; aumento della produttività di macchina; miglioramento delle prestazioni di linea.

In un approccio di protezione motore intelligente, anche la gamma di contattori Tesys Deca di Schneider Electric ha un ruolo importante. Questi contattori presentano contatti legati meccanicamente: proprio per questo motivo il contattore è utilizzabile nei circuiti di sicurezza.

Safety: il ruolo dei moduli multifunzione

I moduli di sicurezza XPS Basic (per applicazioni semplici) e XPS Universal (per applicazioni complesse) di Schneider Electric, parte dell’offerta moduli di sicurezza a relè multifunzione e multitensione, permettono diagnostica evoluta e configurazione tramite selettori sul frontale. La selezione della funzione di sicurezza e della tipologia di riarmo è semplificata, si possono gestire più dispositivi di sicurezza in categoria 4 (EN 13849-1). I moduli multifunzione offrono informazioni complete sullo stato e il funzionamento dei componenti della funzione di sicurezza, permettono di diminuire i costi di gestione per lo stock e la manutenzione, rendono possibile il controllo fino a 6 dispositivi di sicurezza in categoria 4 (EN 13849-1) senza l’utilizzo di software.

I moduli XPS Universal, in particolare, uniscono la facilità applicativa dei moduli di sicurezza cablati con una diagnostica completa. Mediante una semplice connessione punto-punto, infatti, collegando l’uscita di segnalazione del modulo all’ingresso digitale del PLC di macchina, è possibile inviare oltre 40 messaggi di stato e/o di errore al controllore di macchina; attraverso due blocchi funzione nel PLC (diagnostica e manutenzione preventiva) è possibile decodificare i segnali per avere una diagnostica completa. Sono disponibili i blocchi funzione per tutti i software di programmazione dei PLC Schneider Electric e per quelli più diffusi sul mercato.

3.4. L’efficienza nella gestione motore: riduzione dei downtime e manutenzione evoluta

In un approccio di gestione efficiente di un motore elettrico, le priorità sono evitare tempi di inattività imprevisti, mediante soluzioni avanzate di controllo motore, e pianificare in modo adeguato la manutenzione in base al servizio, per adottare una manutenzione proattiva integrando la funzione di preallarme. L’approccio al Motor Management di Schneider Electric, attraverso la soluzione TeSys island, in particolare, si basa su cinque pilastri. Un approccio di questo tipo è in grado di assicurare: la riduzione del time-to-market fino al 30%, la completa aderenza agli standard di sicurezza e la riduzione dei consumi energetici fino al 30%, con un impatto estremamente positivo in termini di sostenibilità.

I 5 PILASTRI DEL MOTOR MANAGEMENT SECONDO SCHNEIDER ELECTRIC

- Gestione dell’asset

- Controllo avanzato del motore (per garantire la migliore modalità operativa)

- Protezione e gestione dei carichi (per proteggere il macchinario da condizioni di carico dannose)

- Protezione del motore (riguarda la definizione della strategia di protezione più opportuna e dell’integrazione all’interno del sistema di controllo macchina)

- Servizi professionali (per analizzare vincoli applicativi, dimensioni, costi e priorità in termini di digitalizzazioni).

La riduzione dei downtime e la manutenzione predittiva

Per evitare tempi di inattività non previsti sugli impianti, oggi è necessario il monitoraggio continuo da remoto, coadiuvato da servizi di supporto. Una strategia di manutenzione predittiva sugli impianti, a partire da componenti come il motore elettrici, si basa sull’adozione di soluzioni orientate all’IIoT (Industrial Internet of Things) e di Cloud, grazie ai quali si generano, si gestiscono e si elaborano i dati di un impianto. Questi dati devono essere tradotti in informazioni di valore per guidarele aziende verso pratiche di manutenzione economicamente più vantaggiose. Parlando di manutenzione finalizzata alla riduzione dei downtime, occorre ricordare che una manutenzione su condizione (Condition-based Maintenance, CBM) è un approccio che si basa sull’analisi dello stato di salute e l’usura dei singoli componenti per organizzare gli interventi. Si tratta di una tipologia di manutenzione che permette di risparmiare dall’8% al 12% sui costi, di migliorare la sicurezza degli impianti industriali e di ridurre le emissioni.

LE RACCOMANDAZIONI DI SCHNEIDER ELECTRIC PER UNA STRATEGIA PREDITTIVA EFFICACE

–Valutazione del sistema di alimentazione: ispezioni per identificare eventuali difetti, carenze, deterioramenti, pericoli o debolezze

–Monitoraggio della temperatura on-line: controllo 24/24H e 7/7gg sui punti di connessione critici può permettere la rilevazione di anomalie in una fase estremamente precoce

–Analisi dei fluidi isolanti: analisi dell’olio, dei livelli di acido, della forza dielettrica, del gas disciolto

–Monitoraggio parziale della scarica: gli scarichi parziali sono scariche elettriche localizzate in sistemi di isolamento che non collegano completamente gli elettrodi. Quando i sistemi di isolamento invecchiano, diventano più suscettibili a questi guasti

–Analisi dei dati di monitoraggio del circuito: registrare i dati di tensione, corrente e potenza rilevati nel monitoraggio dei circuiti in modo da individuare condizioni potenzialmente pericolose

–Adozione di dispositivi di protezione intelligenti: scegliere interruttori automatici e MCC. Gli interruttori automatici forniscono informazioni avanzate sull’identificazione e il posizionamento, il numero di operazioni, le correnti interrotte cumulative, i tempi di funzionamento, il tempo di ricarica, l’energia di chiusura in eccesso e l’usura dei contatti. Gli MCC permettono di leggere la corrente e la potenza del motore, la capacità termica, le correnti di linea, la corrente media, la corrente di terra, la temperatura del motore, lo squilibrio di fase corrente, la frequenza di tensione, la tensione line-to-line e lo squilibrio di tensione di linea.

Manutenzione evoluta da remoto con il supporto di TeSys island

Con TeSys island è possibile monitorare da remoto l’intera macchina, minimizzando la necessità di interventi in loco, ma soprattutto abbattendo i tempi di fermo macchina. Grazie al frontale del contattore TeSys Giga di Schneider Electric è immediatamente visibile la necessità di manutenzione o l’avvenuta esposizione a carichi imprevisti. Questa segnalazione è anche remotizzabile tramite un modulo aggiuntivo con allarme diretto sul PLC. Ulteriore accessorio è il cable memory, una morsettiera di collegamento che consente di sostituire i poli di potenza senza scablare le connessioni, risparmiando ulteriore tempo. La manutenzione ottimizzata sul relè termico TeSys Giga avviene tramite segnalazione guasto interno e sovraccarico anch’essi segnalati tramite Led. In generale, tra i vantaggi della manutenzione predittiva, sono senz’altro da ricordare:

- il miglioramento dell’efficienza

- il miglioramento della sicurezza

- l’aumento della durata delle macchine (ad esempio, secondo la IEEE Standards Association, i quadri elettrici non sottoposti a corretta manutenzione hanno il 62% in più di probabilità di guastarsi)

- la diminuzione dei costi di aggiornamento e manutenzione.