Franco Megali, esperto di PLM (Product Lifecycle Management) con una Laurea in Ingegneria Meccanica, un MBA Bocconi e 35 anni di esperienza (gli ultimi 18 in Siemens Digital Industries Software), condivide la sua visione su come digital twin, intelligenza artificiale e automazione industriale stiano trasformando il tessuto produttivo italiano.

Da UGS (acquisita da Siemens nel 2007, ndr) a Siemens Digital Industries, Megali ha sempre promosso un approccio olistico al software industriale, convinto che sistemi PLM aperti e integrati siano il pilastro della competitività nell'era digitale.

In questa intervista, con Franco Megali approfondiamo:

- Le sfide della digitalizzazione per le PMI manifatturiere italiane

- Le opportunità per il mercato italiano dalle ultime acquisizioni Siemens

- Il significato e l'utilizzo del Comprehensive Digital Twin

- L'integrazione dell'AI in progettazione e produzione

- Il metaverso industriale

- Il futuro dell'automazione industriale tra PLC, SCADA e Industria 5.0.

Digitalizzazione: gli ostacoli e le sfide reali nelle PMI manifatturiere

Tutte le aziende italiane ormai sono attive nella digitalizzazione industriale, utilizzando CAD, PDM o PLM, oltre a sistemi di simulazione, seppur a livelli e con modalità diversi. "Non esiste oggi azienda che non sia digitalizzata, che non abbia almeno un tool digitale in uso nei propri reparti", esordisce infatti Megali.

>D. Pensando al tessuto industriale italiano, fatto soprattutto di PMI manifatturiere, quali sono gli ostacoli che ancora frenano la digitalizzazione?

Ci sono tre elementi in particolare che stanno frenando l'evoluzione in chiave digitale. Il primo è la mancanza di una visione strategica sull'integrazione dei software. Molte aziende credono e investono magari in percorsi di digitalizzazione, ma non lo fanno con sistemi software che permettano di integrare i processi interni e renderli trasparenti e orizzontali, non più verticali, abilitando quella “digitalizzazione trasversale” dei processi aziendali oggi necessaria. Questa mancanza di visione si rileva soprattutto in contesti dove si continuano a utilizzare sistemi “fai da te”, spesso costruiti su Excel. Anche dove ben funzionanti, questi sistemi generano complessità operativa, organizzazione per silos, e sono creati da persone con un’anzianità aziendale molto alta.

Il secondo ostacolo è nella carenza di personale con competenze digitali specializzate. Le aziende italiane faticano a trovare figure specializzate in progettazione digitale, produzione e analisi dati, essenziali per gestire la transizione digitale nel medio-lungo termine.

Infine, un mancato o debole change management (gestione del cambiamento). Per ottenere reale valore aggiunto dalla digitalizzazione serve un approccio strutturato con investimenti di medio-lungo periodo: non soluzioni tattiche, ma una visione strategica del PLM.

>D. A proposito di investimenti strategici, anche Siemens ne ha messi in campo altri due, ridefindendo il suo perimetro tecnologico software. Mi riferisco ad Altair Engineering e Dotmatics. Cosa cambia per gli utenti industriali?

Le acquisizioni di Altair Engineering e Dotmatics estendono il portfolio di Siemens Digital Industries Software, quindi trasformano le soluzioni digital twin per l'industria. Non mirano ad aumentare quote di mercato, ma a potenziare funzionalità nelle suite esistenti per tutti gli utilizzatori. E questa è l’opportunità più importante per i nostri clienti, che nasce da una filosofia di crescita per acquisizioni che caratterizza Siemens fin dai tempi di UGS Software (acquisita nel 2007 per 3,5 miliardi di dollari, ndr).

L'acquisizione di Altair Engineering introduce un ulteriore potenziamento del nostro CAE (Computer-Aided Engineering) e dell'AI Analytics. Possiamo estendere le capacità di simulazione CAE, portiamo funzioni di Data Analytics basate su AI integrate nel PLM. Altair apre nuove opportunità anche nel segmento HPC (High Performance Computing) in un'ottica di ottimizzazione delle performance di calcolo. Queste estensioni supportano il Comprehensive Digital Twin di prodotto.

Dotmatics rappresenta invece un boost importante nell'innovazione e nell'integrazione PLM per l'industria farmaceutica, in ambito Data Science, con nuove opportunità per chi opera nei team R&D dei laboratori di ricerca, in particolare nell'ottimizzazione molecole e nello sviluppo nuovi farmaci.

>D. Immagino di non poterti chiedere se state pensando ad altre operazioni in futuro…

No, non puoi chiedermelo! Continueremo a valutare future acquisizioni, chiaramente, sempre in un'ottica di ampliamento delle funzionalità e delle competenze, non per ottenere quote di mercato. Non è nel nostro DNA.

Cos'è il Comprehensive Digital Twin (gemello digitale completo) e a cosa serve nel manufacturing

>D. Poco fa hai accennato al Comprehensive Digital Twin. A cosa serve in pratica un "gemello digitale completo" in un'azienda manifatturiera? Ci sono prerequisiti tecnologici e organizzativi per adottarlo?

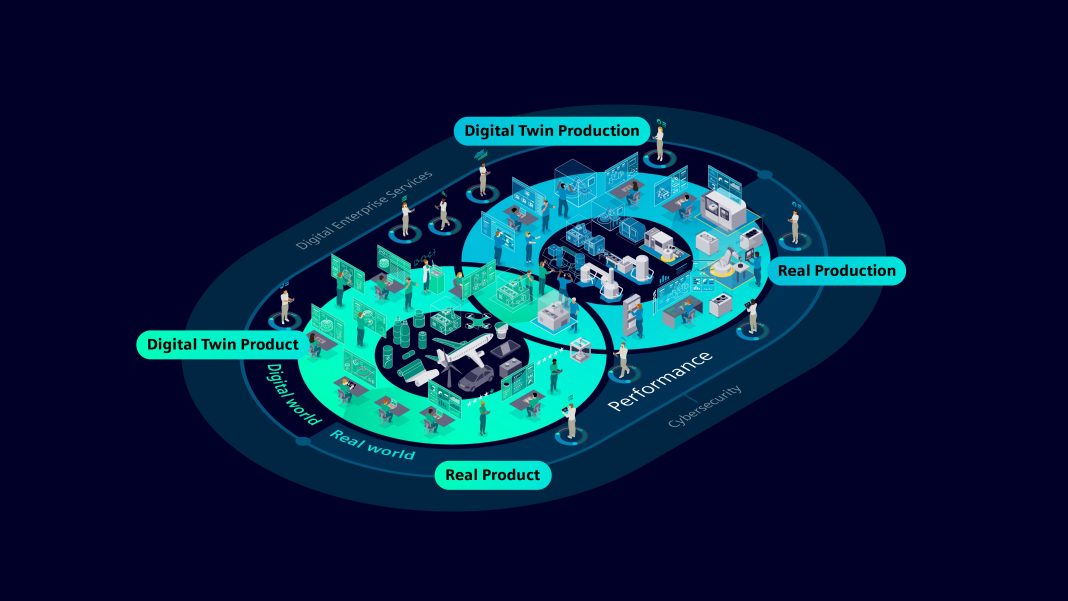

Il Comprehensive Digital Twin di Siemens integra tre dimensioni fondamentali: prodotto (simulazione completa di meccanica, elettronica e sistemistica), processo (modellazione della produzione, dai costi ai materiali alla sostenibilità) e performance: analisi dati operativi del prodotto in funzione reale.

Oggi in Siemens forniamo tutti gli strumenti per ottenere un Comprehensive Digital Twin, inclusi tool di analisi e restituzione dei dati di performance dopo che un prodotto è in funzione in un contesto reale, in modo da apportare miglioramenti e aggiornamenti costanti nella piattaforma di progettazione e simulazione. Il vero valore di un digital twin PLM, o di un digital twin completo, emerge proprio in questo closed loop, dove i dati dal campo ritornano alla piattaforma software per ottimizzare costantemente progettazione e simulazione. Si crea così un ciclo virtuoso di miglioramento continuo.

Per implementare un gemello digitale completo, nelle aziende manifatturiere servono alcuni prerequisiti tecnologici: integrazione tra CAD, PDM e PLM, presenza di sistemi di simulazione multidisciplinare, soluzioni IoT per la raccolta di dati operativi, piattaforma unificata per gestione del ciclo vita prodotto.

Metaverso industriale: un ecosistema per l'innovazione manifatturiera

>D. Passiamo a un altro tema sul quale Siemens è tornata spesso nell’ultimo periodo: il metaverso industriale. A volte non è ben chiaro di che cosa si tratti e a cosa serva. Credi ci sia una prospettiva concreta di supporto alla produttività per questo ecosistema di tecnologie?

Hai detto bene: il metaverso è un ecosistema, e non un prodotto singolo, come molti pensano. È un insieme di soluzioni tecnologiche che concorrono a simulare, in un ambiente virtuale, un’operatività reale, come il funzionamento di un sistema, di un dispositivo o lo svolgimento di un processo.

Esistono diversi esempi di applicazioni pratiche del metaverso nel Manufacturing. Mi riferisco alla simulazione di particolari processi produttivi per identificare inefficienze, al training di robot con l'AI per ridurne i tempi di configurazione e test in linea. O, ancora, alla manutenzione predittiva in ambiente virtuale, all'ottimizzazione di consumi energetici e materiali, e alla formazione operatori con visori VR. In quest'ultimo caso ci sono esperienze di partnership tra Siemens e Sony per NX, oppure con Nvidia.

Chiaramente il concetto di metaverso è abilitato dalla presenza di un gemello digitale di prodotto e di processo e all'adozione di alcune specifiche, senza le quali non si può pensare a un ambiente collaborativo e immersivo di questo tipo. Oltre al prerequisito fondamentale del digital twin di prodotto e processo, servono soluzioni di rendering real-time (nel caso di Siemens, cito la collaborazione con Nvidia), visori AR/VR di nuova generazione (Sony, Meta) e piattaforme di simulazione evolute.

Siemens fornisce tecnologie adatte a supportare un metaverso industriale in grado di accelerare l'innovazione, creando ambienti collaborativi immersivi dove testare soluzioni prima dell'implementazione fisica.

AI nel Manufacturing: un punto di ingresso realistico per le PMI

>D. Oltre al metaverso, c’è un'altra protagonista sul palco dell'innovazione industriale: l’AI. Ma per una PMI, qual è il punto di ingresso realistico? Dove l'AI può davvero generare valore immediato, senza investimenti iniziali proibitivi?

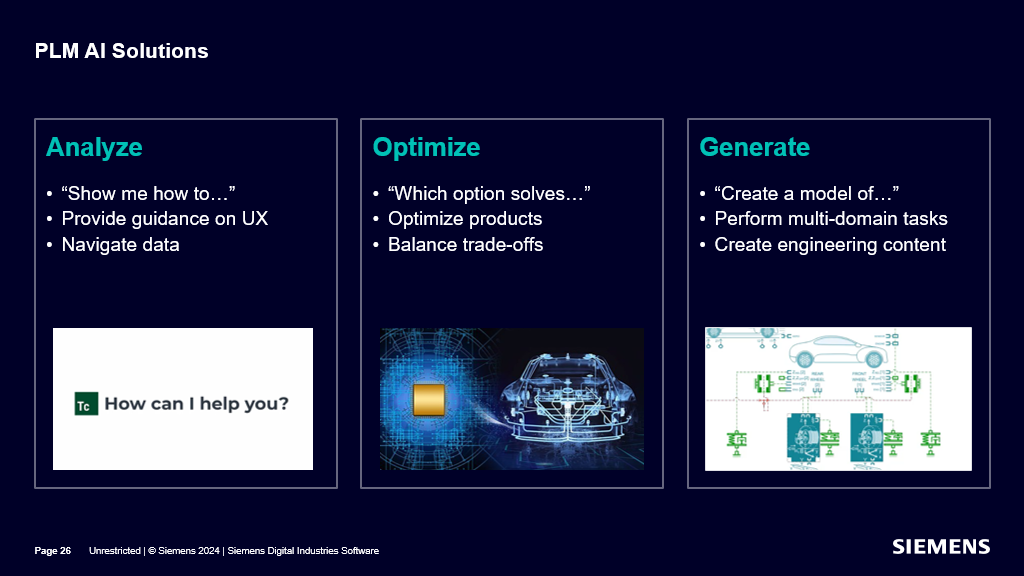

L'intelligenza artificiale nel manufacturing genera valore immediato in termini di ottimizzazione dati con velocità impossibile per analisi umana, screening rapido di alternative progettuali, analisi predittiva su performance e qualità, riduzione del time-to-market.

In Siemens Digital Industries Software stiamo integrando algoritmi AI nativi ormai in tutte le nostre soluzioni: NX (CAD/CAM), TeamCenter (PLM), Manufacturing Engineering, MES e così via. La nostra vision sull’AI prevede che ogni cliente abbia un database AI proprietario dove può essere trasferito il know-how aziendale e dove l'AI struttura e ottimizza tutti i processi esistenti, per creare un sistema di apprendimento continuo, con una velocità impensabile per un essere umano.

Credo che l’AI sia un’ottima opportunità per il manifatturiero, a costi ragionevoli, nella misura in cui è gestita dalle persone e segue un piano graduale di introduzione in azienda. Scegliendo poi sistemi software che già la integrano nativamente, l'utente ne ottiene immediato beneficio.

"NOI SIAMO L'ULTIMA GENERAZIONE A VIVERE IN AZIENDE GOVERNATE SOLO DA PERSONE.

ROLAND BUSCH, CEO DI SIEMENS

DALLA PROSSIMA, SI LAVORERÀ CON L'AI, CON LE MACCHINE. NON ESISTERANNO PIÙ AZIENDE DI SOLI ESSERI UMANI, MA DI UMANI E MACCHINE"

Il futuro dell'automazione è nella convergenza OT-IT

>D. In questo scenario, che fine farà quell’automazione tradizionale che si nutre di sistemi PLC, Scada o simili?

Contrariamente a quanto si possa pensare, PLC e Scada non sono obsoleti, ma vivono una fase di profonda evoluzione delle loro funzionalità. Si parte da un presupposto: non esistono più layer isolati tra livello Operations e IT, ma tutti sono strettamente connessi e integrati. Già l'acquisizione di UGS nel 2007 da parte di Siemens anticipava la necessità di integrare automazione hardware e software IT. Ora, dopo 18 anni, la convergenza Industrial IoT conferma quella visione strategica.

Riassumerei così le caratteristiche dei sistemi di automazione oggi in evoluzione. Prima di tutto, massima apertura e flessibilità, quindi integrazione nativa con layer IT. Poi, maggiore potenza computazionale: oggi i PLC sono ormai paragonabili a veri minicomputer industriali. Inoltre, cresce il trend dell'elaborazione all'Edge, ovvero dell'elaborazione dati con algoritmi AI a livello di dispositivi locali. Infine, aumentano la disponibilità di connettività IIoT, ovvero di comunicazione bidirezionale in tempo reale, e l'integrazione con modelli digital twin, in una costante sincronizzazione virtuale-fisico.

Sistemi di automazione con queste caratteristiche oggi favoriscono applicazioni di additive manufacturing, robotica collaborativa intelligente e predictive maintenance automatizzata.

Con le sue tecnologie orientate ad AI, metaverso industriale e automazione avanzata, Siemens si posiziona come enabler della digital transformation manifatturiera. Il Comprehensive Digital Twin rappresenta il cuore di questa visione: un ecosistema integrato dove progettazione, simulazione, produzione e Data Analysis convergono in un ciclo continuo di innovazione.