Gli esponenti di E6POS San Grato spa e Comau sono i protagonisti di un caso applicativo al cui centro c’è la volontà di coniugare l’intelligenza del software con la robotica ai fini dell’ottimizzazione dei processi di forgiatura acciaio a caldo e la tracciabilità totale dei prodotti lavorati.

Gli esponenti di E6POS San Grato spa e Comau sono i protagonisti di un caso applicativo al cui centro c’è la volontà di coniugare l’intelligenza del software con la robotica ai fini dell’ottimizzazione dei processi di forgiatura acciaio a caldo e la tracciabilità totale dei prodotti lavorati.

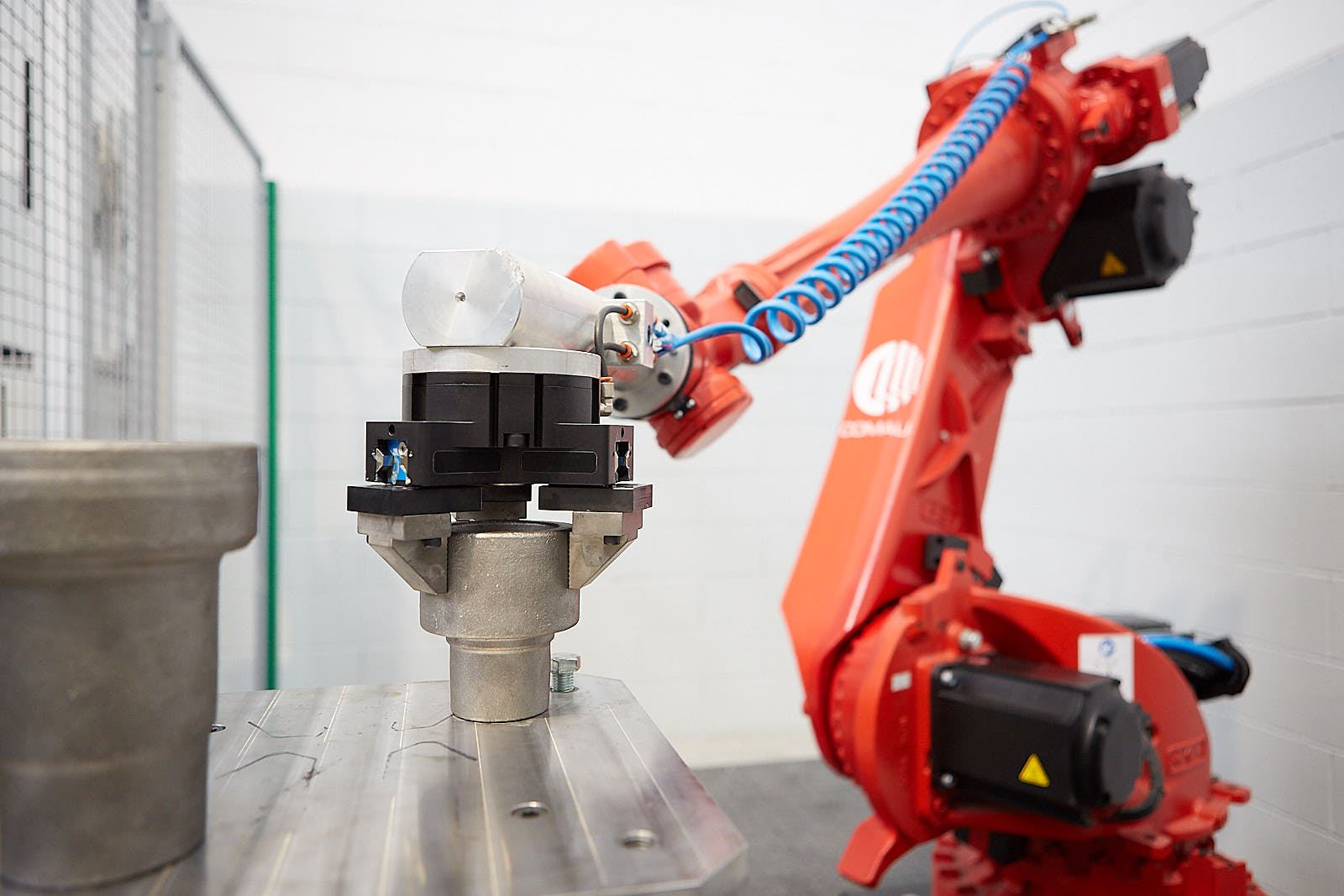

San Grato SpA è uno specialista dello stampaggio a caldo di parti destinate in prevalenza al settore dell’automotive le cui specifiche si fanno sempre più rigorose e complicate da soddisfare per gli attori dell’indotto. L’azienda ha due sedi - a San Carlo Canavese (Torino) e a Malonno, nella provincia bresciana - e un obiettivo preciso. Quello cioè di ottimizzare ritmi e qualità dei processi di produzione e di conseguenza dei manufatti finiti, assicurando la tracciabilità totale di ogni materiale e ogni pezzo. Il che significa possedere una metodologia e strumenti certi per garantire che ciascun articolo sia di fatto privo di difetti e quindi perfettamente conforme a quanto previsto dai progetti. Per cogliere questo traguardo la società, che vanta un output totale annuo di circa 11 milioni di parti e lotti della grandezza media di 10-30.000 pezzi ciascuno, ha dato vita a una preziosa partnership coi suoi fornitori. Da un lato, si è schierata la torinese Comau, protagonista globale della robotica, che ha messo in campo il modello antropomorfo NJ-40-2.5; dall’altra, lo sviluppatore bresciano di soluzioni E6POS, quartier generale a Borgosatollo (Brescia) e una presenza che nel corso della sua storia si è estesa, come nelle migliori favole hi-tech, dalla provincia gli esponenti di E6POS, San Grato spa e Comau sono i protagonisti di un caso applicativo al cui centro c’è la volontà di coniugare l’intelligenza del software con la robotica ai fini dell’ottimizzazione dei processi di forgiatura acciaio a caldo e la tracciabilità totale dei prodotti lavorati. al mondo intero. Quest’ultima ha presentato il dispositivo di analisi Safemold, capace di «ricostruire in 3D la sagoma di un pezzo o l’insieme di più elementi sovrapposti per ricavarne informazioni». Fra queste, «la presenza/assenza di fori, alette e bave nei getti grezzi, direttamente dopo l’estrazione del prodotto dallo stampo». A completare la soluzione, infine, il sistema hardware-software di supervisione Co.Mo.Do pensata per il «comando, il controllo del processo e per la tracciabilità del prodotto, riferito alle esigenze delle migliori aziende leader di settore d’appartenenza».

Arriva il robot, aumenta il personale

L’operazione si inserisce a buon diritto nel filone delle iniziative per l’Industria 4.0 e le tre alleate hanno tenuto a sottolineare il suo essere a pieno titolo interessata dai relativi incentivi. La sua autentica importanza e i suoi maggiori tratti distintivi risiedono però altrove. «Attualmente - ha detto il plants manager degli stabilimenti di San Grato Group Antonio Bevacqua - impieghiamo un totale di 45 robot Comau, laddove E6POS è nostra collaboratrice storica nello sviluppo congiunto di una molteplicità di progetti. Tanto a Malonno quanto nel Canavese possiamo dire di avere raggiunto, in relazione a questa architettura, un ottimo livello di controllo in fase di test. Ora è il momento di passare alle prove sul campo, cioè in reparto. Fondamentale è però ricordare che, contrariamente a una diffusa opinione, la spinta sull’automazione non è affatto sinonimo di un disinvestimento nelle risorse umane. Anzi, la nostra forza lavoro è aumentata del 10% a partire dal 2016». Il punto-chiave sta piuttosto nel come si utilizzi un parco-dipendenti in tanto decisa ascesa. «A nessuno è più chiesto di limitarsi a spostare il ferro - ha puntualizzato Bevacqua - ma molti degli addetti sono stati indirizzati a mansioni diverse e ben più specialistiche rispetto a prima. San Grato ha investito e creduto nella loro professionalità e li ha assegnati a compiti delicati come la manutenzione delle linee o a occupazioni che richiedono gli skill dei periti». Così - alzando l’asticella delle competenze e senza pensare che la tecnologia possa di per sé risolvere i problemi - si compete nel mondo; e la competitività è trainata dall’affidabilità certificata. «La tracciabilità di ogni pezzo - ha detto il Ceo di E6POS Giovanni Baronio - è assoluta e determinata dalla presenza di una marcatura ordinata per numero del lotto di appartenenza, numero di battuta e di stampo. Ma le applicazioni qui utilizzate consentono altresì di creare, per ciascun manufatto, un archivio o un database analitico e per immagini».

Il focus e le sfide

Fra le altre mete che San Grato si era proposta di conseguire con un lavoro di co-design durato circa sei mesi c’era «la volontà di offrire ai clienti qualcosa di più in termini di servizio». E per questo l’automazione non ha rivali: «La soluzione - ha proseguito Antonio Bevacqua - fa sì che gli operatori possano concentrarsi solo su alcune parti specifiche di ogni pezzo e le verifiche restanti vengano svolte dai sistemi automatizzati. Si va dalle fasi di produzione propriamente detta a quelle di etichettatura, sino allo smistamento dei prodotti». Per E6POS in gioco c’era il desiderio di raccogliere una sfida «selezionando le macchine e le intelligenze software adeguate per dare vita a qualcosa che, di fatto, non era sul mercato». E che non a caso potrebbe trasformarsi, in futuro, in un pacchetto personalizzabile a seconda delle esigenze di altri clienti, pur partendo da questo modello-base. «La mia convinzione - ha infatti spiegato Giovanni Baronio - è che le tecnologie di misura disponibili siano ottime ma pensate più per ambienti puliti come quelli dello stampaggio plastica che non per condizioni gravose quali quelle che la fonderia propone spesso e che E6POS riesce a indirizzare». La differenza con altre diffuse suite stereoscopiche a due e tre dimensioni sta,, secondo Baronio, nel suo essere basato sulla lettura di un fascio laser proiettato da due sorgenti, ricostruito virtualmente in una nuvola di punti e messo a confronto con un master originario. È l’evoluzione di una proposta approntata per il controllo in linea dei pezzi di stampaggio a caldo e affermatasi da circa un biennio come uno standard per l’industria. «Ma San Grato - ha osservato Bevacqua - è molto orientata all’innovazione per tradizione e filosofia».

Un Made in Italy vicino alle imprese

L’aspettativa è che nel volgere di pochi mesi possano giungere a compimento i periodi di prova e compatibilità con i robot presso San Grato che conta anche di implementare soluzioni tali da dare più velocità alla metrologia e agli scanner, purché adatti ai suoi bisogni. Per Baronio, il concetto è «andare oltre le consuete analisi dimensionali di verifica delle tolleranze, pur se nell’ordine dei centesimi». Si tratta dunque di «andare a coprire una lacuna del mercato, in cui mancavano sinora soluzioni in grado di compiere verifiche inattaccabili nei momenti intermedi fra la produzione e la lavorazione, in linea, sul grezzo, non sul finito». Poste l’attenzione e la cura con le quali sono stati selezionati i vendor di tecnologie ottiche, è evidente il ruolo di spicco che, nel contesto di questa iniziativa di partnership, è stato giocato da Comau. «Da circa dieci anni - ha detto Paolo Bottan, sales specialist di Comau Robotics - lavoriamo con San Grato. Essere vicini alle aziende di pressoché qualsiasi dimensione è per Comau un elemento di competitività importante ma per dimostrare una simile vicinanza bisogna essere all’altezza dal punto di vista tecnico, per il livello delle performance, l’apertura al dialogo». In questa fattispecie, lo staff del costruttore piemontese ha in parte riadattato le sue macchine in maniera tale da permetter loro di soddisfare pienamente le aspirazioni del cliente; e ha ridisegnato parzialmente anche i software. «Il triangolo E6POSComau-San Grato è nato alla luce delle strategie di quest’ultima - ha detto il rappresentante di Comau - e della prontezza con cui E6POS ha messo a disposizione le sue competenze e la puntualità del suo servizio. Gli studi compiuti per dare vita alla soluzione costituiscono una solida base di know how per tutti noi; e pure il presupposto per produrne e commercializzarne versioni customizzate». L’uovo di Colombo sta nel disporre di prodotti e progetti di élite sotto l’aspetto tecnologico, ma adattabili a un range di imprese a 360°. «Ricordare da dove proveniamo - ha detto in conclusione Giovanni Baronio - è fondamentale».