A due anni dall’inizio della sua attività, partita in piena pandemia, Made ha accompagnato ben 1.870 aziende nel processo di trasferimento tecnologico, tra corsi di orientamento, formazione e progetti di trasformazione digitale.

Numeri ragguardevoli che confermano lo scopo dei competence center, nati con il Piano Nazionale Industria 4.0 per aiutare le imprese italiane ad essere più competitive nell’arena internazionale. E numeri di certo incrementabili perché sono ancora molte le aziende che non hanno ben messo a fuoco l’importanza di avviare una trasformazione digitale e sostenibile.

“Le sfide che ci sta presentando il settore manifatturiero sono tali per cui, oggi, un’azienda o si digitalizza e sopravvive o rischia di essere tagliata fuori dal mercato”, ha affermato Marco Taisch, presidente di Made 4.0, presentando il bilancio di due anni di attività del competence center e facendo il punto sui megatrend che guideranno il cambiamento del manifatturiero.

Trasformare le sfide in opportunità

Cambiamenti demografici, scarsità di risorse naturali, cambiamento climatico, urbanizzazione della popolazione sono i megatrend che porteranno numerose sfide per il settore manifatturiero, a partire dalla crisi del concetto di globalizzazione fino alla sostituzione dell’attuale modello economico con quello dell’economia circolare.

“In questo contesto, l’Italia, seconda manifattura in Europa e tra le principali a livello globale, deve anche prevedere la capacità di anticipare i trend quando si presentano cambiamenti repentini - si pensi alla pandemia o all’attuale situazione geopolitica - trasformando le sfide in opportunità”, ha continuato Taisch.

“Per questo teniamo a sottolineare anche la nostra missione di cultural center, per l’attività di allargamento di visuale che facciamo nei confronti delle aziende”.

Attività che ha portato Made 4.0 a essere stato selezionato tra i centri europei per testare l’intelligenza artificiale nelle Pmi (l’unico in Italia). E non solo.

Un altro progetto di respiro internazionale riguarda i Digital Innovation Hub (Dih), gli ecosistemi territoriali, che hanno il ruolo di stimolare la conoscenza e l’adozione di tecnologie 4.0: Made e la Lombardia guideranno i 25 Dih europei. L’Italia, dunque, non solo come leader nel manifatturiero ma anche come guida per lo sviluppo del settore.

Il manifatturiero in corsa per la sostenibilità

Se nei primi anni del piano Industria 4.0 le tecnologie digitali sono state considerate un abilitatore di innovazione per aumentare produttività, efficienza e competitività, oggi la transizione digitale non è più fine a se stessa, ma diventa il miglior abilitatore per la transizione ecologica, imprescindibile se vogliamo preservare il nostro pianeta per i nostri figli e le generazioni successive.

In un’ottica di sostenibilità, nel futuro prossimo le fabbriche saranno più pulite e potrebbero rientrare nelle città o si potranno costruire le città intorno alle fabbriche. Qui entrano in gioco diversi fattori.

Si pensi all’urbanizzazione della popolazione mondiale, fenomeno in atto già da tempo, che si prevede possa raggiungere quasi il 70% entro il 2050 e al concetto di globalizzazione, entrato in profonda crisi.

Slowbalization e Reshoring, si ridisegnano le filiere logistiche

Gli eventi che hanno contraddistinto gli ultimi due anni – pandemia e conflitto russo-ucraino – hanno messo in discussione quel processo di crescita e interconnessione economica, politica e culturale a livello mondiale a tutti noto come globalizzazione.

Questo modello ha comportato un aumento del commercio e degli scambi culturali, ma anche una maggiore dipendenza economica tra paesi e una maggiore influenza delle grandi potenze sui paesi in via di sviluppo.

“La globalizzazione si basa sul fatto che la logistica funzioni come un sistema perfetto, ma la chiusura e la congestione dei porti causata dal lockdown ha bloccato i container densi di merci, che non potevano più raggiungere le loro destinazioni nel mondo”, ha spiegato Taisch.

“Il lockdown ha mandato in crisi la logistica e conseguentemente il concetto di globalizzazione. Sicuramente, così come è stata pensata la globalizzazione non funzionerà più. Tant’è che si sta già parlando di slowbalizazion, in sostanza il ridisegno delle filiere logistiche in tre macroregioni: America, Europa, Asia.

Questo comporta il fatto di avere fornitori nella propria macroregione: una sfida ma anche un’opportunità per un Paese come il nostro che in Europa è ancora la seconda manifattura”.

Sostanzialmente si tratta di riportare la produzione vicina al mercato di consumo: è il cosiddetto reshoring e in Italia vi sono esempi di aziende che hanno già riportato le fabbriche nella propria macroregione.

La complessità delle sfide

Mass customizzation e sostenibilità. I consumatori dei Paesi più evoluti richiedono prodotti sempre più personalizzati, ma anche sostenibili. I produttori si trovano, quindi, a indirizzare tecnologie e risorse per soddisfare queste richieste, che rispondono a concetti che potrebbero entrare in conflitto, ostacolandosi a vicenda.

La personalizzazione spinta può richiedere maggiori risorse e comportare più costi e sprechi, creando un problema di sostenibilità, avvertito soprattutto dalle nuove generazioni – i nativi sostenibili - che saranno i consumatori di domani. Poi ci sono anche i Paesi in via di sviluppo, dove i consumatori hanno esigenze e richieste diverse.

Tempi di consegna. L’e-commerce, esploso in pandemia, ci ha abituati ad avere tutto e subito, ma nel futuro con le produzioni ubicate dall’altra parte del globo e le dinamiche in atto, il “tutto e subito”, rischia di andare in crisi.

Servitizzazione. Un altro trend di cui si parla da tempo e che ora sta incominciando a concretizzarsi è quello della servitizzazione, un modello di business, possibile grazie alla digitalizzazione, alla connessione e interconnessione delle macchine e all’utilizzo dei dati prodotti dalle stesse, che trasformerà il mondo manifatturiero.

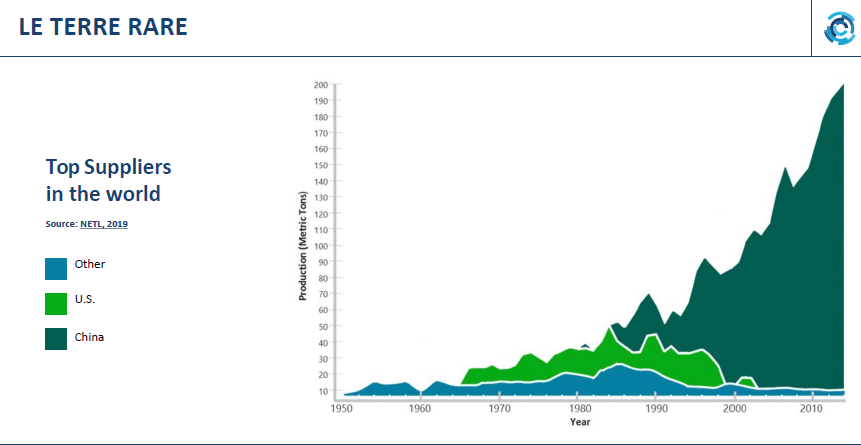

E ancora, la Crisi energetica con i prezzi dell'energia che continuano a salire e le difficoltà ad accedere alle Terre rare, quel gruppo di 17 elementi chimici utilizzati in una vasta gamma di applicazioni industriali, tra cui la produzione di dispositivi elettronici, magneti, batterie e acciaio inossidabile. A causa della loro scarsità e delle difficoltà nell'estrarli, le terre rare sono considerate materiali preziosi e strategici, oltre ad essere concentrate nelle mani in poche mani.

Le aziende non venderanno più macchine, ma i servizi offerti dalle loro macchine, una sorta di pay per use dove gli utilizzatori pagheranno, per esempio, in base ai pezzi prodotti. Un bel cambio di approccio e un’altra grande sfida che richiederà nuove competenze.

Le aziende manifatturiere si troveranno, quindi, ad affrontare sfide complesse e su più livelli e questa è la ragione per cui una realtà come il Made deve proseguire nella importante attività di supporto alle imprese nell’affrontare le tematiche legate alla transizione digitale verso una fabbrica smart, connessa e sostenibile.

Made 4.0: il bilancio di due anni di grande attività

Il Made è uno degli otto competence center nazionali istituiti dal Mise per svolgere attività di orientamento, formazione e supporto alle imprese nell'attuazione di progetti di innovazione su tematiche di Industria 4.0.

Ubicato all’interno del campus universitario del Politecnico di Milano, Made occupa una superficie di 2500 mq ed è a tutti gli effetti una fabbrica digitale e sostenibile che, grazie alle sue sei aree tecnologiche, insegna alle aziende a raccogliere i dati, a usarli e trasformarli in informazioni per creare del valore aggiunto.

Nelle sei isole si fa progettazione di nuovi prodotti, assemblaggio, logistica industriale, robotica, additive manufacturing, monitoraggio industriale, applicazioni di intelligenza artificiale, manutenzione e cybersecurity.

Tutte tecnologie già disponibili sul mercato, grazie ai 51 partner tra le principali realtà italiane che fanno, vendono, propongono e utilizzano tecnologia 4.0.

Non ultimo, in questa fabbrica digitale e sostenibile di nuova concezione domina il bianco, a sottolineare come è cambiato il modo di lavorare in fabbrica, dove i dati prodotti dalle macchine stanno prendendo il sopravvento sulle lavorazioni manuali, oggi prevalentemente automatizzate.

I numeri del Made

In due anni di attività è stato creato un grande impatto sul sistema manifatturiero italiano con una ricaduta su circa 1870 imprese sul territorio nazionale

Orientamento. Fondamentale per quelle aziende che non hanno ancora capito tutte le nuove sfide e che rischiano quindi di essere travolte da questa rivoluzione industriale, le attività di orientamento sono portate avanti con il supporto dei Dih e le camere di commercio, vicini al territorio. A oggi, sono state coinvolte 6000 imprese e 17mila persone, che hanno ricevuto informazioni, formazione e sensibilità sulle tematiche del 4.0.

Formazione. Concorre a rendere le aziende autonome, secondo il concetto di teaching factory, ovvero insegnando a usare robotica, AI e AM non in aula ma direttamente in fabbrica. 210 corsi per 27mila ore uomo di formazione su 4000 persone. Un dato interessante è il 31% di Pmi, di cui il 53% concentrato nel centro-sud.

Progetti di trasformazione digitale: Grazie alla collaborazione con le associazioni di categoria, sono stati realizzati 140 progetti per 130 aziende, di cui 56 finanziati grazie a dei bandi. Tra i progetti realizzati:

- Fater: digital twin

- Polti: lean manufacturing reshoring

- Vibran: safety, salute e sicurezza del lavoro

- Tdk Foil Italy: risparmio energetico

- Rhea Vendors Group: sostenibilità

In futuro, Made guarda all’Europa e oltre a essere stato selezionato tra i centri europei per testare l’intelligenza artificiale nelle Pmi, guiderà insieme al Dih Lombardia i 25 Dih europei.

Un appello alle istituzioni…

Per tutte queste attività e per quelle portate avanti dagli altri centri di competenza nazionale è fondamentale mantenere gli incentivi per l’Industria 4.0.

Ci sono molte imprese, Pmi principalmente, che non hanno ancora iniziato questo processo, rischiando di essere tagliate fuori e aumentando parallelamente il gap tra grandi e piccole realtà. Oltre al fatto che non dare più peso e valore all’Industria 4.0, si rischia un grave errore di strategia di politica industriale.