Da oggi è possibile stampare sensori inerziali con processi di manifattura additiva, riducendo così tempi di produzione e costi. I sensori inerziali sono dispositivi in grado di catturare il movimento di un oggetto, definendone la posizione nello spazio e le accelerazioni-decelerazioni a cui è sottoposto.

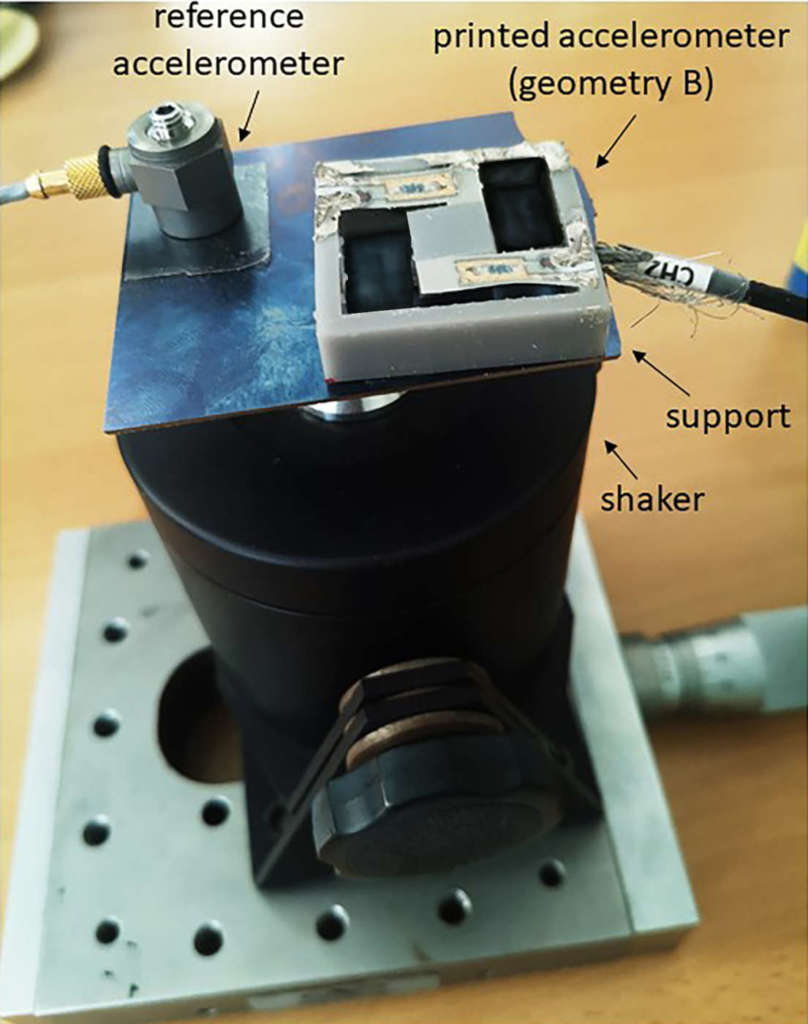

Lo studio è stato da poco pubblicato sulla rivista "Additive Manufacturing" da parte di un gruppo di ricercatori del Politecnico di Milano. Di fatto dimostra la possibilità di utilizzare una combinazione di tecniche di stampa per la produzione di accelerometri su scala millimetrica, tipicamente utilizzati nelle misurazioni dell'accelerazione a seguito di urti, movimenti, impatti o vibrazioni. I dispositivi sviluppati utilizzano come materiale attivo del sensore inerziale un piezo-polimero in grado di generare una corrente elettrica quando deformato.

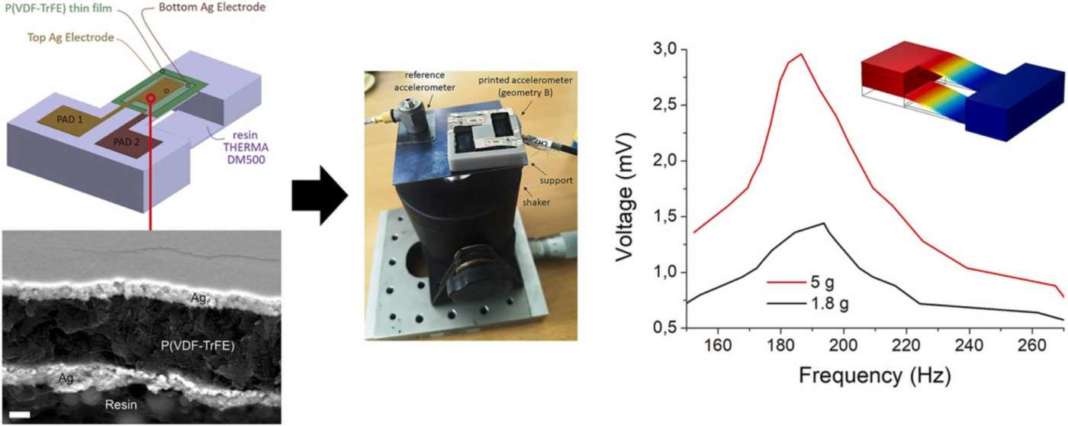

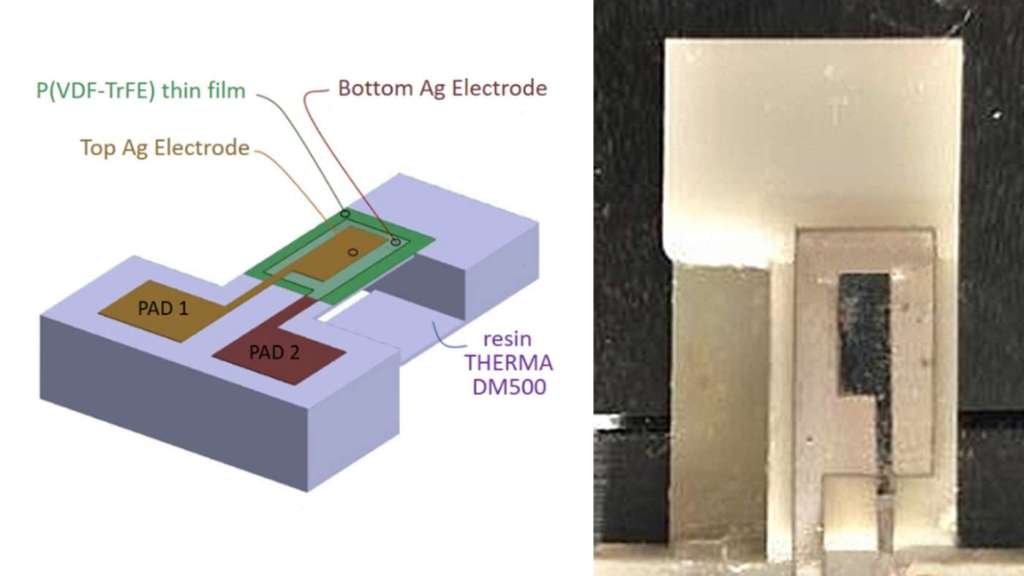

È stato realizzato per la prima volta un sensore inerziale completamente stampato senza l’impiego di tecnologie tradizionali di tipo litografico e sottrattive. Questo grazie alla combinazione della stampa stereolitografica 3D (processo in grado di fabbricare oggetti di forma tridimensionale grazie all’interazione tra una resina liquida e un fascio laser) di una resina termicamente stabile per le componenti che costituiscono la struttura del sensore, con la stampa inkjet di un copolimero a base di PVDF (una combinazione di polivinilidenfluoruro PVDF con trifluoroetilene) con proprietà piezoelettriche e di piste conduttive a base di argento per la rilevazione del segnale elettrico.

I sensori prodotti hanno evidenziato la capacità di rilevare vari livelli di accelerazione (fino a valori di 10 g, dieci volte il valore di accelerazione nel campo gravitazionale terrestre), ad esempio con applicazioni nei sistemi di guida autonoma o in dispositivi elettronici portatili, con risposte in frequenza in ottimo accordo con quanto definito dalla simulazione del funzionamento dei dispositivi sulla base del design e delle caratteristiche dei materiali utilizzati.

I risultati ottenuti sono una prima testimonianza di come i processi di manifattura additiva possono essere impiegati per la produzione di sistemi microelettromeccanici (MEMS) alla mesoscala, capaci di coniugare proprietà meccaniche e proprietà elettriche, sfruttando materiali polimerici come alternativa al silicio e ai processi di microlavorazione.

Lo sviluppo di nuovi materiali e la sinergia tra tecniche innovative di stampa possono essere la via per lo sviluppo di nuovi dispositivi e soluzioni per la rilevazione delle variazioni di grandezze dell’ambiente circostante (non solo l’accelerazione di un oggetto, ma anche ad esempio la variazione della temperatura o della pressione) introducendo ed esplorando nuovi design, con riduzione dei tempi e costi di produzione, e ponendosi come una possibile alternativa per rispondere alla forte domanda di sensori smart a basso costo da diversi settori industriali e dall'Internet of Things (IoT).

Il dispositivo è stato realizzato e caratterizzato nel laboratorio interdipartimentale MEMS&3D del Politecnico di Milano nel quale convergono le competenze di gruppi di ricerca da quattro dipartimenti (di Ingegneria Civile e Ambientale, di Chimica, Materiali e Ingegneria Chimica “Giulio Natta”, di Elettronica, Informazione e Bioingegneria e di Meccanica).

Il laboratorio MEMS&3D si occupa da diversi anni di progettazione, modellazione, caratterizzazione e utilizzo di micro e nano-sistemi elettro-meccanici (MEMS e NEMS), costituendo anche un primo esperimento per l’impiego di tecnologie di fabbricazione additiva per la realizzazione e la personalizzazione di dispositivi funzionanti e di dimostratori appositamente progettati e realizzati.

Lo studio Hybrid additive manufacturing of a piezopolymer-based inertial sensor è stato realizzato da R. Bernasconi, D. Hatami, H. Nouri Hosseinabadi, V. Zega, A. Corigliano, R. Suriano, M. Levi, G. Langfelder, L. Magagnin. https://doi.org/10.1016/j.addma.2022.103091