Una definizione precisa di Logistica 4.0 non esiste ancora. Richiamando la definizione di Industria 4.0, possiamo parlare di pianificazione, attraverso l’utilizzo di tecnologie abilitanti (quelle appunto di Industria 4.0), del flusso di stoccaggio di materie prime, semilavorati e prodotti finiti, al fine di soddisfare le esigenze del cliente.

Già nel 2020, era apparso chiaro come la situazione pandemica avesse accelerato l’implementazione di soluzioni di logistica in chiave avanzata. C'erano stati interventi mirati soprattutto a incrementare la resilienza del sistema, la digitalizzazione dei processi (ad esempio attraverso la dematerializzazione dei documenti di trasporto) e la sicurezza dei luoghi di lavoro. Si era ridotta invece la complessità di processi e relazioni.

La ricerca 2020 dell’Osservatorio Contract Logistics del Politecnico di Milano ha evidenziato infatti come, con la pandemia Covid, la previsione della domanda si sia fatta più difficile. Sempre più pressante è la necessità di disporre di un gran numero di dati come supporto decisionale manageriale.

A livello di magazzino, ad esempio, si è registrata una forte spinta agli investimenti nel campo dell’automazione, grazie agli incentivi Industria 4.0. In generale, l’esperienza ha insegnato come la tecnologia si possa adattare ai processi. In molti casi essa diventa occasione per riscriverli, oppure accade che sono proprio i processi ad adattarsi alla tecnologia.

Lo stesso Osservatorio, nella sua ricerca del 2021, si è invece focalizzato sulle tendenze evolutive nel campo della logistica. Lo ha fatto in termini di connessione (dagli oggetti non connessi alla comunicazione fra risorse), automazione fisica e processo decisionale (più o meno decentralizzato).

A livello generale, si è innanzitutto rilevato che le funzionalità e le prestazioni mostrano un continuo miglioramento fin dalla prima introduzione delle tecnologie logistiche digitali, innescando un vero e proprio percorso di crescita virtuoso.

Logistica 4.0: le tecnologie digitali entrano in magazzino

Innanzitutto, si osserva una crescente diffusione delle applicazioni di magazzino in ambito connessione e automazione fisica. Tra i numerosi esempi concreti di logistica 4.0 nel magazzino, troviamo carrelli dotati di lettori Rfid. Questi carrelli sanno riconoscere la posizione di stoccaggio o prelievo tramite la lettura di tag posti sul pavimento e sulle scaffalature.

In questo modo, il barcode viene letto una sola volta, al momento dell’ingresso dei pallet nel magazzino. Ancora, gli Hololens, i visori Microsoft di realtà mista, senza cavi, permettono di riconoscere un oggetto e di capire in quale rastrelliera debba essere messo.

Molte aziende stanno installando sistemi di localizzazione indoor, utilizzati anche per l’autoidentificazione delle unità di carico, che consentono di evitare la lettura del barcode in fase di stoccaggio o prelievo. In ambito sicurezza, abbiamo sistemi di telecamere, a bordo a dei carrelli, integrati con il fleet management system e in grado di riconoscere eventuali ostacoli, grazie a un algoritmo di intelligenza artificiale, e di far rallentare automaticamente i carrelli.

Troviamo poi combinazioni di carrelli trilaterali a guida autonoma oppure carrelli retrattili a guida laser, completamente automatici anch’essi. Soluzioni, ancora in fase sperimentale, di robot-to-man prevedono invece che il robot si muova nel magazzino, raggiunga i pickeristi all’interno dei corridoi e indichi loro cosa mettere all’interno della cassetta. Nel frattempo, appositi droni sono in grado non solo di fare l’inventario, ma anche di rilevare la temperatura dei bancali.

Il ruolo della sensoristica e del software

Sempre in ambito magazzino, con la diffusione della sensoristica a bordo dei carrelli inizia ad aumentare la quantità dei dati disponibili come supporto decisionale. Ad esempio, per valutare l’utilizzo dei mezzi o per minimizzare l’interleaving (ovvero, l’assegnazione a un picker dell'evasione di due o più ordini contemporaneamente) per i cicli combinati.

Altro tema di rilievo è quello dell’integrazione fra diverse macchine, che può essere guidata da diverse tipologie di software. Può accadere che sia il Wms (Warehouse Management System) a ricevere le informazioni relative agli ordini da evadere e a generare la lista di prelievo poi condivisa con il Wcs (Warehouse Control System), che effettua lo scheduling della flotta di robot. Oppure, possiamo trovare un WCS esteso sia per interfacciarsi con il Mes, da cui riceve informazioni riguardanti i lotti di produzione. O, ancora, per gestire le spedizioni e l’asservimento delle stazioni di produzione.

A questo proposito, va ricordato che il WMS (Warehouse Management System) è il sistema di gestione del magazzino. È compito del WMS assegnare e ottimizzare le aree di stoccaggio dei prodotti, predisporre e ottimizzare l'attività degli addetti al picking, gestire gli arrivi di materiale e la preparazione degli ordini e delle spedizioni, eccetera.

Diverso è il Warehouse Control System. Si tratta di un software di controllo che gestisce, in tempo reale, il flusso di oggetti, scatole e pallet durante i movimenti su diversi tipologie di apparecchiature automatiche. Alcuni esempi sono trasportatori, sorter, magazzini automatici, sistemi pick to light, caroselli eccetera.

La logistica 4.0 oltre il magazzino

Lasciato il magazzino, anche sul fronte del trasporto troviamo tutta una serie di tendenze in atto. In primo luogo, l’acquisizione del dato rimane principalmente a livello di mezzo di trasporto. Qui si osserva un’attenzione crescente a livelli di dettaglio maggiore, con utilizzo di smart device sui prodotti, smart tag su Sscc (Serial Shipping Container Code, un numero di diciotto cifre utilizzato per identificare in modo univoco le unità logistiche, per agevolare il tracciamento della spedizione), telecamere per la lettura di etichette SSCC, smart device per UDC (l’unità base di stoccaggio) e per i mezzi, in alternativa a una box comunque telematica.

Anche la conoscenza della posizione del mezzo viene usata con un livello di dettaglio crescente. Ad esempio, il mezzo viene mappato all’interno del sito, abilitando lo scarico e carico solo su porte specifich. Oppure viene geolocalizzato l’indirizzo di consegna del cliente. Quando mancano 5 km all’arrivo, è rilevata tramite geofencing la posizione del mezzo, in modo che il cliente possa vedere la consegna mentre si avvicina. Il geofencing è uno speciale perimetro virtuale che si basa sulla posizione stabilita tramite App o attraverso un software che utilizza i dati GPS trasmessi dal proprio dispositivo mobile.

Tracciabilità e integrazione delle filiere

In generale, come detto in precedenza, la crescente attenzione al dato anche in ambito logistico, aiuta l’efficacia delle soluzioni. Il problema dell’integrazione tra sistemi di filiere composti da attori diversi viene invece gestito con vari tipi di approccio.

- Centralizzato (ad esempio, le diverse realtà di un gruppo utilizzano lo stesso TMS, Transportation Management System, in Cloud, in modo da avere una gestione centralizzata e congiunta dei flussi inbound e outbound);

- Intermediato (via LSP, Logistic Service Provider o via marketplace);

- In partnership con aziende specializzate, ad esempio, in visibility platform.

Sul fronte della tracciabilità, essa è sempre più legata al prodotto e non riguarda più solo il lott. Si entra nel dettaglio di caratteristiche come la temperatura o lo specifico passaggio o lavorazione all’interno della filiera.

Più in generale, il tema della visibilità registra una sempre maggiore attenzione e rappresenta la base dati su cui costruire soluzioni di business intelligence, ad esempio per monitorare quante spedizioni rispettano i livelli di servizio o per effettuare analisi predittive in ottica di ottimizzazione. Questo è il nel caso dei dati relativi alla flotta di mezzi impiegati per capire quali sono le linee critiche e come risolvere i loro problemi.

L’utilizzo dei dati, fra l’altro, trova largo impiego nel calcolo in modo affidabile dell’ETA (Expected Time of Arrival, tempo stimato di arrivo del mezzo all’area di carico-scarico). Si stanno sviluppando anche algoritmi di re-scheduling proprio sulla base dell’ETA dei vari mezzi. La direzione principale di lavoro consiste nella costruzione di sistemi in grado di autoapprendere, di reagire a eventuali anomalie e di adattarsi ai cambiamenti anche in modo automatizzato.

Per esempio, è stato progettato un sistema di gestione flotte in grado di modificare il percorso di un container sulla base dei ritardi nei porti. Si può anche pensare di pianificare dinamicamente le missioni di picking in base al ritardo dei mezzi in arrivo. Oppure, ancora, di sviluppare algoritmi in grado di assegnare in modo automatico i carichi ai diversi trasportatori sulla base di una serie di parametri (come CAP di o peso della spedizione).

Le informazioni provenienti dai sistemi di fleet management permettono di ottimizzare i costi grazie alla possibilità di effettuare un calcolo più puntuale delle emissioni e del tipo di mezzo da usare (ad esempio, elettrico). Molti committenti, infatti, si stanno focalizzando nel raccogliere informazioni sul proprio impatto ambientale. In futuro questo parametro potrebbe influenzare la scelta dei fornitori a cui affidare il trasporto.

L’implementazione di soluzioni di logistica 4.0 è un "work in progress"

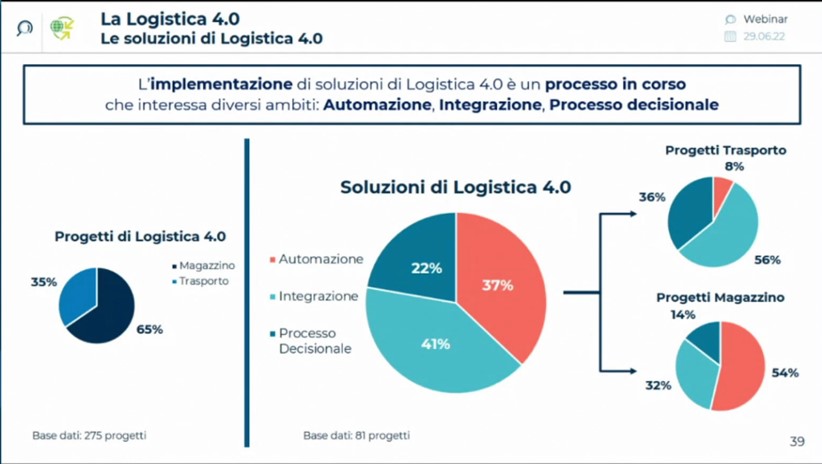

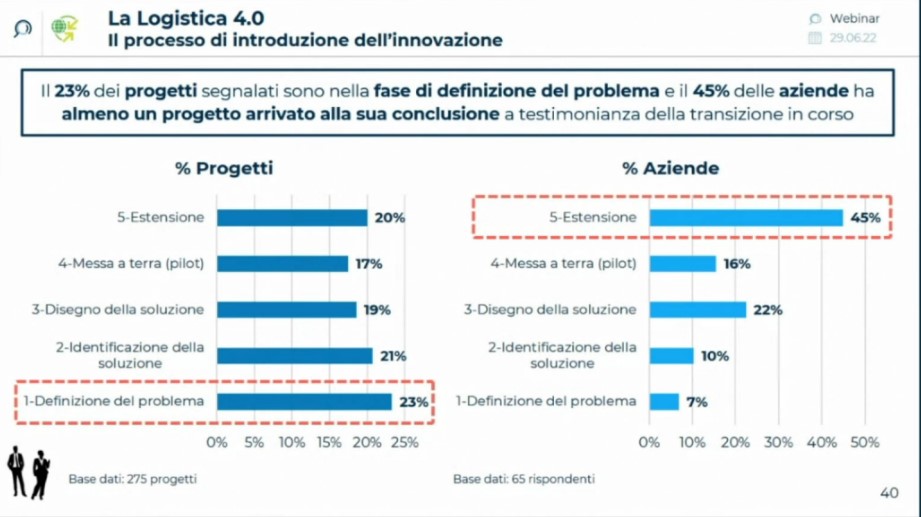

La già citata ricerca dell’Osservatorio, effettuata su un campione di 275 progetti, ha rilevato come più della metà (65%) riguardino il magazzino. Il 23% dei progetti è in fase di definizione del problema, il 21% in fase di identificazione della soluzione e il 20% in fase di estensione. Complessivamente, il 45% delle aziende ha almeno un progetto arrivato alla sua conclusione.

Dal punto di vista delle aziende, su un campione di 65, l’implementazione di soluzioni di logistica 4.0 è oggi un processo in corso che interessa, a livello complessivo, soprattutto l’ambito dell’integrazione (41%) e in seconda battuta gli ambiti automazione (37%) e processo decisionale (22%). Se tuttavia si considerano separatamente i progetti afferenti al magazzino e quelli riguardanti il trasporto, risulta evidente come nei primi l’automazione sia fortemente predominante (50%), mentre nei secondi prevalga l’integrazione (56%).

Infine, vale la pena sottolineare come l’introduzione delle soluzioni di logistica 4.0 sia generalmente influenzata da una molteplicità di fattori. Prima di tutto quelli tecnologici (facilità di utilizzo, compatibilità con i sistemi legacy, possibilità di sviluppare progetti pilota, confidenza di ottenere i benefici attesi). Seguono i fattori organizzativi (risorse interne competenti, programmi di formazione, sistemi di protezione dati, supporto da parte del management).

Ci sono poi aspetti relazionali (partnership con fornitori per lo sviluppo di sistemi logistici, richieste da parte di altri attori della filiera). Infine, hanno un peso anche quelli esterni (adozione di soluzioni 4.0 da parte dei competitor, accesso ad incentivi e finanziamenti, acquisizione di un vantaggio competitivo).