Extreme Analyses Engineering è specializzata in servizi di progettazione e ingegnerizzazione per il settore dei parchi di divertimento e delle giostre. L’azienda italiana ha rivoluzionato il modo tradizionale di lavorare nel settore. Merito della piattaforma 3DExperience su cloud, per creare parti di montagne russe con metodi completamente nuovi attraverso la simulazione e la produzione additiva.

Non sono molti i casi in cui si possono convincere le persone a restare in fila ad aspettare per ore e ore in cambio di un’esperienza di due minuti. Una corsa sulle montagne russe è uno di questi. È noto che gli amanti del brivido possono fare la coda anche per mezza giornata nell’attesa della scarica di adrenalina data dall’alta velocità con cui vengono affrontate curve paraboliche, anelli e discese repentine in picchiata. E gli operatori dei parchi a tema, dal canto loro, non sembrano voler limitare una ricerca volta a creare giostre ancora più estreme e stravaganti che portino sempre più visitatori a provare le loro attrazioni.

Ma creare queste emozioni comporta un prezzo elevato. Considerando che lo sviluppo di un ottovolante può costare fino a 300 milioni di US dollari, i proprietari dei parchi di divertimento devono essere sicuri di un nuovo progetto prima di impegnarsi a costruirlo. In effetti, le cifre considerevoli di un investimento in beni strumentali rappresentano uno dei maggiori ostacoli alla creazione di giostre più grandi, veloci e fantasiose. Ma il cambiamento è all’orizzonte.

L'esperienza di Extreme Analyses Engineering

Simone Bernardini, ceo della società italiana di progettazione di parchi di divertimento e giostre Extreme Analyses Engineering, ritiene che la simulazione, abbinata alla produzione in stampa additiva, rappresenti la chiave di volta per ridurre drasticamente i costi di sviluppo e realizzazione delle montagne russe. E a tal fine utilizza la piattaforma 3DExperience.

“Il ricorso alle esperienze di simulazione virtuale (Virtual Twin Experience) ci permette di definire in modo chiaro un nuovo concetto e di creare e collaudare in virtuale un prototipo per determinare esattamente il comportamento di una giostra prima della sua realizzazione effettiva”, spiega. “Le nostre simulazioni riproducono fedelmente le condizioni reali per supportare il processo decisionale. E anche se la stampa additiva è una nuova tecnologia che richiede grandi competenze ed esperienza per garantire che le giostre funzionino a dovere, il risultato potrebbe migliorare in misura considerevole le performance operative. I componenti vengono prodotti con metodi nuovi impiegando i compositi, che sono materiali molto più leggeri. Senza i limiti della produzione tradizionale, siamo completamente liberi di creare nuove geometrie e ridurre il materiale utilizzato senza compromessi per l’integrità strutturale, un aspetto fondamentale per soddisfare gli standard di sicurezza”.

“I nostri metodi di ottimizzazione topologica e fabbricazione in additive manufacturing sono brevettati. La piattaforma è fondamentale in questo contesto, perché offre un metodo di controllo sicuro, affidabile per la progettazione e la gestione della realizzazione dei componenti strutturali con la stampa additiva”.

Partner nell'innovazione

Nel 2019 Simone Bernardini si è rivolto al Laboratorio di disegno e metodi dell’ingegneria industriale (ICEA) dell’Università di Padova per dare vita al suo progetto. L’obiettivo era sviluppare un nuovo processo di produzione con stampa additiva e un metodo per verificare la possibilità di creare in modo efficiente componenti di montagne russe conformi agli standard di sicurezza del settore. Il team dell’Università di Padova ha partecipato al progetto con questa metodologia innovativa.

In primo luogo Extreme Analyses Engineering doveva stabilire quale tecnologia utilizzare per il progetto. La startup si è rivolta ad Exemplar, business partner di Dassault Systèmes, specificando di essere interessata a una piattaforma che riunisse tutte le funzionalità richieste.

“Non volevamo dover trasferire dati tra applicazioni, rischiando di perdere strada facendo informazioni e intelligence”, racconta Bernardini. “Puntavamo a gestire tutte le comunicazioni in un’unica app, ed è qui che è entrata in gioco la piattaforma 3DExperience. Utilizzavamo già Solidworks per la progettazione e avevamo iniziato a esplorare le funzionalità di Simulia per la simulazione. Il nostro obiettivo era ottenere l’automazione dei processi ed eliminare la dispersione di tempo dovuta all’esecuzione delle analisi”.

I vantaggi della versione cloud di 3DExperience

Oggi Extreme Analyses Engineering utilizza la piattaforma 3DExperience su cloud con Simulia ed Enovia e Solidworks, per dare vita alla sua visione della produzione con stampa additiva.

“Il team dell’Università di Padova ha partecipato alla progettazione e al controllo qualità del processo di stampa additiva”, continua Bernardini. “Hanno validato il modo in cui la piattaforma 3DExperience si integrava nei nostri processi, stabilendo se fosse adatta alle nostre esigenze".

Il team dell’Università ha inoltre adottato la piattaforma come ambiente standard per la formazione nel suo laboratorio.

Il Parco Scientifico e Tecnologico di Verona è un altro partner chiave del progetto di Simone Bernardini che ha contribuito al processo di convalida del prototipo stampato.

Extreme Analyses Engineering ha optato per una versione cloud della piattaforma 3DExperience per tre motivi principali: costo, flessibilità e scalabilità.

“Abbiamo scelto il cloud per contenere i costi, soprattutto all’inizio”, spiega Bernardini. “Volevamo fare un investimento iniziale limitato, in modo da mitigare i rischi. La piattaforma cloud inoltre è più flessibile e offre i requisiti di elaborazione ad alte prestazioni che ci occorrono, con la possibilità di ampliarla, laddove se ne presenti la necessità”.

La qualità del prodotto si impenna

Lavorando a stretto contatto con l’Università, Exemplar e Dassault Systèmes, Extreme Analyses Engineering è riuscita a utilizzare la piattaforma 3DExperience per la propria attività.

“La nostra partnership con l’Università ci ha aperto la mente, stimolandoci a innovare”, prosegue Simone Bernardini. “Insieme abbiamo innalzato la qualità del prodotto e abbiamo coinvolto uno studente di ingegneria con le competenze software e tecniche che ci occorrevano. Anche Exemplar ha svolto un ruolo chiave: la piattaforma è un’applicazione molto ricca ed Exemplar ci ha aiutato a capire come utilizzarla per le nostre esigenze specifiche. Siamo in contatto quotidiano con il suo ufficio tecnico. Questo ci ha permesso di ridurre i tempi di sviluppo e migliorare il nostro sistema”.

Accelerazione dello sviluppo e contenimento dei costi

Grazie alla simulazione e alla stampa additiva, Bernardini e il suo team sono riusciti a dimezzare il tempo necessario per sviluppare nuove parti di montagne russe. Tutto ciò ottimizzando al contempo le prestazioni della giostra.

“Con la simulazione e la stampa additiva, la creazione di un treno richiede da tre a quattro mesi”, racconta Bernardini. “Con l’approccio tradizionale i tempi raddoppiano, e il consumo di energia è molto più elevato. Stimiamo che i nostri clienti possano risparmiare circa il 30% sui costi di sviluppo e di realizzazione. Dall’ideazione alla produzione, siamo molto più veloci".

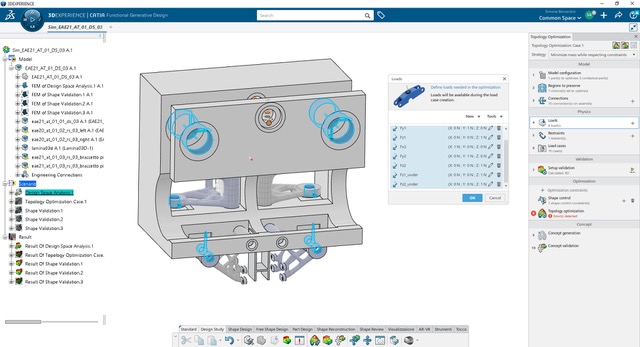

Il team ha iniziato a utilizzare la piattaforma 3DExperience per progettare e stampare in 3D il sedile di un vagone di ottovolante.

“Riducendo il peso dei singoli componenti, diminuisce il peso dell’intera giostra, con conseguente risparmio energetico e sui costi”, spiega Bernardini. “Non è necessario un motore potente per movimentare il treno ed è anche più facile frenarlo. Rispetto a un sedile standard, abbiamo ridotto il peso del 30%. Con questo approccio possiamo ottenere una riduzione del peso pari al 65% per le parti in movimento sul treno e, quindi, del 30% per la struttura di supporto".

Parti più leggere, minori costi di manutenzione

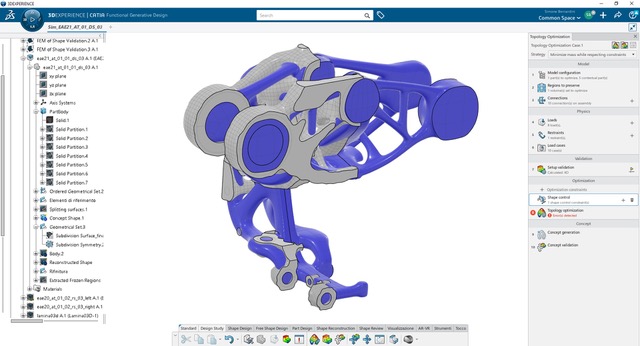

Sviluppando in virtuale un intero vagone per montagne russe a gravità, Extreme Analyses Engineering ha dimostrato quanto possano essere leggere le parti con questo nuovo approccio.

“Abbiamo modellato tutti i vincoli geometrici e dimensionali”, racconta Bernardini. “La piattaforma 3DExperience ci ha fornito l’ambiente di progettazione necessario per creare ogni componente nel contesto, tenendo conto delle parti già esistenti e non modificabili, e per eseguire l’ottimizzazione topologica. Quindi abbiamo creato uno scenario per i parametri fisici, quali carico e velocità. Abbiamo utilizzato la piattaforma anche per convalidare la rigidezza prima di creare il modello finale. La massa di un bilanciere è passata da 95,7 kg ad appena 24,3 kg”.

La presenza di parti mobili più leggere sulle montagne russe comporta anche una riduzione dei costi di manutenzione.

“Il peso su ciascuna ruota è molto inferiore, quindi la sostituzione dei componenti diventa meno frequente”, sottolinea Bernardini. “Inoltre, grazie alla possibilità di stampare rapidamente i componenti 3D, è possibile rimuovere quei pezzi più sollecitati a fatica nel tempo e sostituirli facilmente senza dover sostituire l’intero treno".

Simulazione per la sicurezza

Il rispetto degli standard di sicurezza internazionali è fondamentale per garantire che i progettisti e i produttori di montagne russe offrano la massima qualità in termini di ideazione, progettazione e produzione. Questi standard richiedono l’esecuzione dell’analisi dinamica dell’analisi a elementi finiti (FEA), e della valutazione del rischio. Devono inoltre prevedere una manutenzione atta a ottimizzare la durata delle montagne russe per tutta la vita prevista dell’impianto.

“Exemplar ci ha aiutato a implementare la metodologia FKM [una linea guida per l’analisi della resistenza dei componenti meccanici stabilita dalla German Research Association of Mechanical Engineering] nella piattaforma 3DExperience per garantire che tutto il lavoro in ogni fase di sviluppo del prodotto venga svolto in base alle best practice di settore”, prosegue Bernardini. “Il nostro processo è il seguente: creazione del modello in CAD, ottimizzazione con metodo a elementi finiti (FEM), ricostruzione del modello, convalida FEA e modello finale".

“In genere, un cliente ci presenta un disegno 2D e noi utilizziamo Solidworks per trasformarlo in un modello 3D”, aggiunge Bernardini. “Le funzionalità Power’BY di Enovia ci consentono di collegare in modo semplice e rapido Solidworks alla piattaforma 3DExperience. È un’applicazione eccezionale. Se si modifica qualcosa in Solidworks, i dettagli vengono aggiornati automaticamente nella piattaforma".

Extreme Analyses Engineering ottimizza quindi il progetto utilizzando Simulia.

“Creiamo la convalida preliminare e verifichiamo la struttura utilizzando le solide funzionalità di simulazione di Simulia", spiega Bernardini. “Il modello 3D finale è pronto dopo l’ottimizzazione, la ricostruzione e una lunga convalida. La piattaforma offre molte funzionalità, incluse le analisi fotografiche. Abbiamo anche fatto analisi di simulazione virtuale con diversi materiali e abbiamo deciso di utilizzare la lega di alluminio AISi10Mg e l’acciaio, un materiale collaudato e molto più leggero".

Flussi di lavoro brevettati

Extreme Analyses Engineering detiene tre brevetti direttamente correlati al suo progetto di produzione in stampa additiva. Uno per la progettazione, uno per la forma speciale del sedile della giostra e uno per la metodologia di produzione conforme agli standard di qualità. Tutti gestiti tramite la piattaforma 3DExperience.

“I nostri metodi di ottimizzazione topologica e fabbricazione con stampa additiva sono brevettati”, precisa Bernardini. “La piattaforma è fondamentale in questo contesto, perché offre un metodo di controllo supervisionato per la progettazione e la gestione della realizzazione dei componenti strutturali con la stampa additiva".

Bernardini spiega in maggior dettaglio cosa copre il brevetto di fabbricazione. “Nel nostro flusso di produzione, ogni processo deve soddisfare i criteri stabiliti, inclusi i requisiti minimi e la competenza degli operatori delle macchine. Nella piattaforma 3DExperience, definiamo cosa farà la stampante 3D e garantiamo che la produzione segua esattamente la simulazione. Abbiamo anche impostato controlli in fase di post processing relativi alla produzione e alla forma finale, come ad esempio la verifica della densità e della porosità delle parti".

Extreme Analyses Engineering gestisce anche tutti i documenti di certificazione della sicurezza tramite la piattaforma 3DExperience con Enovia.

“Ogni parte che realizziamo ha tutto il fascicolo di certificazione allegato, che ne documenta ogni passaggio”, afferma Bernardini. “La piattaforma 3DExperience ospita le informazioni sul sistema di produzione, memorizzando tutti i livelli stampati in 3D, strato per strato. Tutte le informazioni scambiate tra la piattaforma e la stampante sono registrate".

Un nuovo modo per creare le montagne russe

Fino ad oggi, la stampa 3D è stata utilizzata più diffusamente per la produzione di prototipi che per la realizzazione di prodotti finali. Ma Simone Bernardini ritiene che abbia il potenziale per fare entrambe le cose.

“Si tende sempre a utilizzare la produzione con stampa additiva per la prototipazione, ma è pronta per la produzione completa”, afferma. “La tecnologia è in continuo miglioramento e le stampanti 3D più avanzate saranno in grado di produrre più velocemente e di ridurre i costi. Prevediamo di creare una nuova società per esplorare metodi di produzione innovativi".

“L’azienda si occuperà di produzione con stampa additiva”, racconta Bernardini. “Utilizzeremo la piattaforma 3DExperience per gestire nuovi processi di produzione che sposano i concetti dell’Industria 4.0, creando flussi di lavoro completamente connessi, dalla progettazione dei modelli 3D alla produzione. Il nostro obiettivo è creare le parti finali delle montagne russe e assemblarle noi stessi".

Guardando al futuro, Bernardini è entusiasta di come l’additive manufacturing possa trasformare il metodo di realizzazione delle montagne russe.

“La prima fase è già stata completata”, dichiara. “Ho creato la metodologia. Il passo successivo consiste nel costruire più componenti stampati in 3D e installarli su un vero ottovolante. Prevediamo che nel 2023 avremo componenti realizzati con la produzione con stampa additiva in funzione su un impianto di montagne russe. Si tratta di un approccio rivoluzionario, in cui noi crediamo molto. Ed è per questo che vi investiamo tempo, denaro e impegno: quando il settore sarà pronto, la tecnologia sarà disponibile. Dobbiamo solo dimostrare a tutti che questa è la via da seguire”.