Siamo nel campo della Stampa 3D di metalli per la lavorazione additiva. L’attore è f3nice, una startup italiana che ha messo a punto un innovativo processo green per produrre polveri ottenute da metalli riciclati.

L’idea è l’approccio circolare, che consente di ottenere dagli scarti di lavorazione nuove materie prime da reimmettere nel ciclo produttivo, in un’ottica di economia circolare chiusa e sostenibile.

È così che si abilita quel circular manufacturing che, tra sostenibilità e digitalizzazione, giocherà un ruolo chiave nella transizione ambientale.

Luisa Mondora, Ceo di f3nice e cofondatrice insieme a Matteo Vanazzi di f3nice, ci racconta il progetto, la storia e le iniziative future.

F3nice, start up made in Italy dal respiro internazionale nel mondo additive

“F3nice è una startup nata in ambito industriale”, esordisce Luisa Mondora, Ceo dell’azienda. “Io e Matteo - cofondatore della startup - abbiamo interpretato il trend del decomissioning nel settore oil&gas, cioè lo smantellamento di alcuni asset quali piattaforme e impianti giunti a fine vita, ma ricchi di materiali preziosi.

Da lì, l’idea, in un’ottica di economia circolare, di recuperare parte dello scarto e attraverso il processo che abbiano messo a punto – per il quale abbiamo fatto domanda di brevetto – trasformarlo in polvere destinata alla stampa 3D in metallo”.

Oggi, f3nice - il cui nome deriva dalla figura mitologica simbolo della rinascita - è una realtà internazionale con sedi a Milano, Colico (SO) e Bergen (Norvegia).

Il suo impegno è quello di innovare il settore della stampa 3D verso una produzione più sostenibile, promuovendo ecosistemi di economia circolare.

L'obiettivo primario è garantire uno standard di qualità delle polveri prodotte, riducendo l'input di risorse vergini e il conseguente contenuto di energia ad esse associate, oltre alle relative emissioni di CO2.

La storia di un’idea che si realizza

L’idea di creare f3nice, come spesso accade per progetti creativi e vincenti, è nata davanti a una birra.

“Risale al 2019, ma per tutta una serie di motivi, e in particolare la nostra attività full time in aziende diverse, era sempre rimasta a livello di chiacchiere”, racconta Luisa.

“Poi è arrivata la pandemia e all’improvviso, come tutti, ci siamo trovati chiusi nelle nostre case con tanto tempo per pensare e, perché no, per costruire. E così abbiamo fatto partire il progetto e abbiamo sperato.

Dal mercato è arrivato il riscontro positivo, inizialmente dalla Norvegia dove avevamo già dei contatti per le nostre attività precedenti. Abbiamo partecipato al capitolo di Oslo dell’acceleratore Textar e così siamo riusciti a finanziare il nostro progetto e ad ottenere i primi contratti".

Oggi, f3nice è supportata da preziose collaborazioni nell’ambito di progetti pilota congiunti con player internazionali come l’utility norvegese Equinor, Shell, Wilhelmsen e Thyssenkrup.

E in Italia? “Stiamo riscontrando feedback positivi in particolare nel settore medicale, per la stampa delle protesi, ma siamo fiduciosi”, aggiunge Mondora.

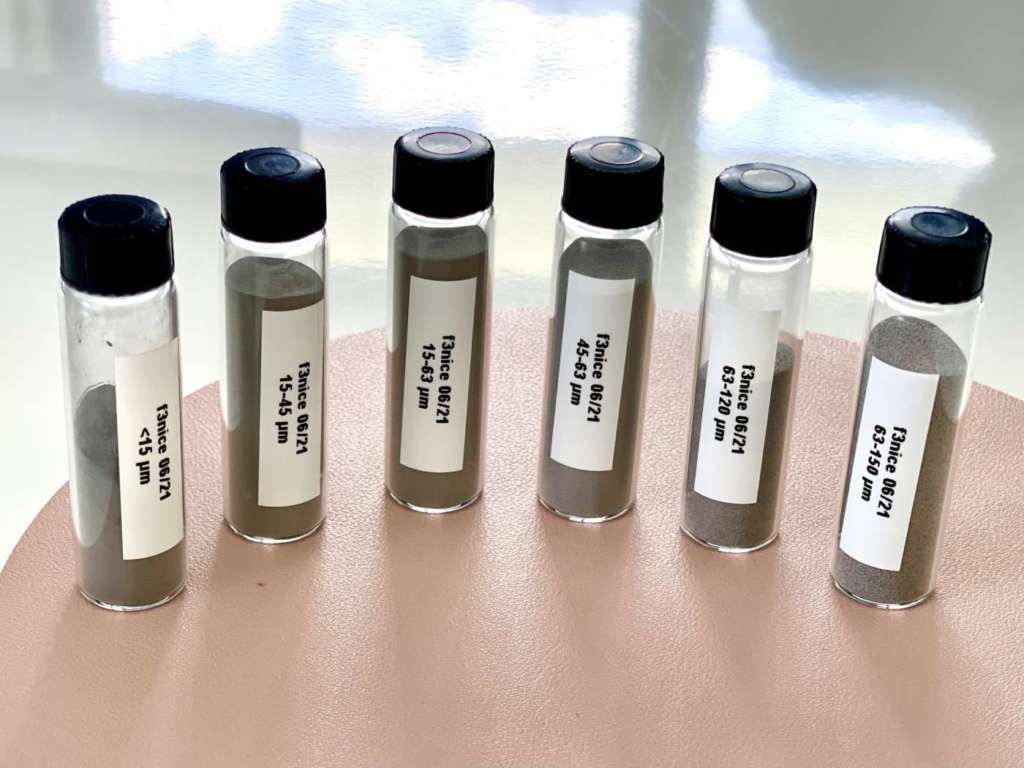

Polveri “green” validate, il cuore del concept

Il nuovo modello di business f3nice prevede dunque un approccio circolare: dalla raccolta e selezione del materiale di scarto alla sua purificazione, lavorazione e trasformazione in polvere per lavorazione additiva con tecnologie SLM, tramite processo di atomizzazione.

“Oggi il materiale di scarto delle lavorazioni dei metalli viene fuso e riciclato e destinato a processi di trasformazione che spesso richiedono aggiunta di metallo vergine perché il materiale ottenuto è di scarsa qualità”, spiega Mondora.

“Il nostro progetto prevede il recupero degli scarti in un’ottica di upcycling. Ci concentriamo sulle leghe maggiormente richieste nella Stampa 3D, quali gli acciai inossidabili, il rame o le leghe cobalto-cromo per l’ambito medicale”.

Le polveri per la Stampa 3D devono rispondere ad elevati standard qualitativi. Le polveri prodotte da f3nice sono state validate per processi di lavorazione additiva direttamente da Aidro – tra i principali produttori di soluzioni idrauliche, specializzato nella stampa 3D di componenti critici di metallo - e tramite test meccanici, chimici e di corrosione svolti presso l’Università di Stavanger in Norvegia, che ne hanno determinano l’eccellente qualità in termini di prestazioni e di risultati garantiti.

Inoltre, sono anche dermo-compatibili, secondo validazione skin test cutanei per il rilascio di Nickel, in accordo con la normativa la norma UNI EN 1811

“Aidro ci ha supportati fin dall’inizio della nostra avventura stampando in 3D i provini di caratterizzazione con le nostre polveri”, continua Mondora. “Oggi, abbiamo la certezza che le polveri realizzate con il nostro processo sono qualitativamente al pari della polvere disponibile sul mercato, con il plus che possono definirsi green”.

Ogni impresa manifatturiera è un potenziale partner

Il modello operativo di f3nice la posiziona come anello di giunzione nella filiera della produzione additiva, ma anche come partner di produzione nella finalizzazione di tutti i processi: dal recupero degli scarti fino all’ottenimento della nuova materia prima, sotto forma di polvere.

“I nostri partner sono potenzialmente le imprese manifatturiere, le tante Pmi italiane che già integrano la produzione additiva all’interno dei loro processi produttivi e che, anziché acquistare sul mercato le polveri, decidono di utilizzare il proprio scarto di produzione per produrre nuova polvere, attraverso i nostri sistemi”, afferma Mondora.

“Praticamente reimmettono in circolo gli scarti di lavorazione, in un’ottica di economia circolare chiusa. Alcune realtà industriali ci stanno già contattando, interessate alla nostra proposta”.

“Sulla gestione degli scarti, oggi, ci sono però dei limiti normativi molto stringenti. Se da una parte c’è una forte spinta verso l’economia circolare sia a livello europeo che italiano attraverso il Pnnr, dall’altra il quadro normativo non aiuta, soprattutto quando l’impresa è una start up”, aggiunge Mondora.

Il futuro? La produzione distribuita

La produzione delle polveri f3nice avverrà inizialmente in Italia nella sede di Colico e in Norvegia, ma in futuro anche in altri parti del mondo. “Il nostro obiettivo è realizzare e supportare una produzione distribuita, quindi avere un impianto f3nice in alcuni Paesi strategici”, spiega Mondora.

“I nostri competitor attuali, i produttori di polveri, sono concentrati principalmente negli Stati Uniti e in Europa, da cui distribuiscono in tutto il mondo. Dispongono di grandi impianti molto complessi che vengono realizzati principalmente in Germania dove c’è un forte know how nel settore.

Il nostro obiettivo è invece avere una presenza locale in alcune aree dove si producono scarti e dove c’è la possibilità, attraverso l’additive manufacturing, di realizzare una produzione con le polveri ottenute”, conclude Mondora.

Si chiude così il cerchio: alla produzione digitale realizzata con la stampa 3D si aggiunge il concetto della circolarità per il riutilizzo degli scarti trasformati in nuove materie prime, secondo criteri di sostenibilità ambientale, e si approda al circular manufacturing.