La spinta costante verso l’innovazione ha portato il designer svizzero Marcus Marienfeld a integrare la stampante 3D a sinterizzazione laser selettiva (SLS) di Formlabs Fuse 1 nella linea di produzione di alcune montaturedi occhiali, per stampare sia parti destinate all’uso finale, sia utensili per la formatura del titanio.

“La mia idea di base è mirare a essere autosufficienti nei nostri processi di produzione, per essere in grado di influenzare i processi in modo molto preciso e rimanere sempre flessibili. Una stampante 3D che posso portare nel mio ufficio soddisfa esattamente questa visione”, ha affermato Marcus Marienfeld.

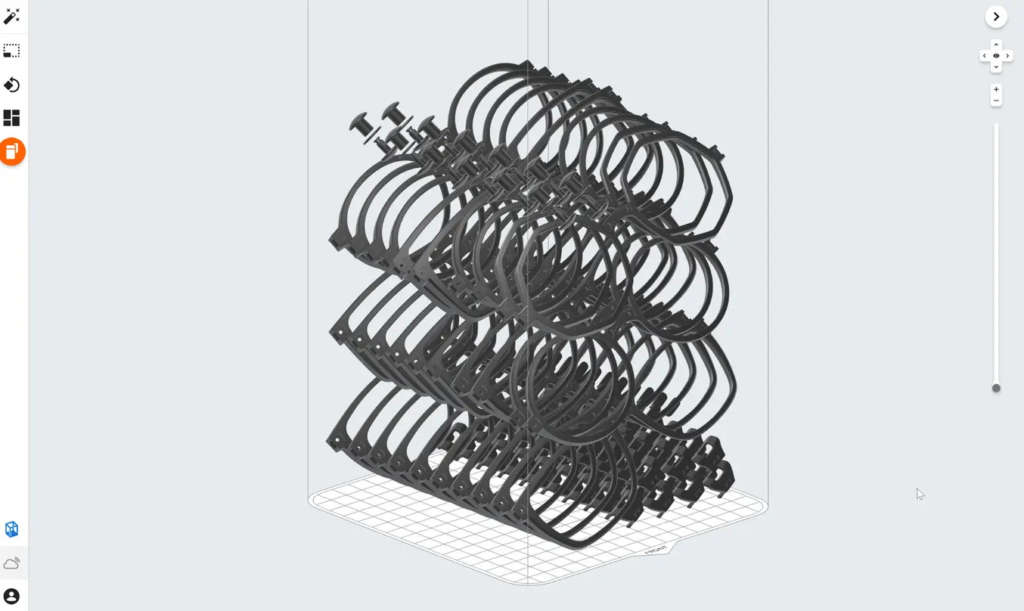

Fuse 1 per la produzione in serie

Con la stampante SLS Fuse 1, Marcus Marienfeld AG ha integrato sempre più il nylon nella scelta di materiali impiegati nei suoi occhiali di lusso, che vanno dal carbonio al titanio, dal corno di bufalo al legno di vecchie botti di quercia.

Il Nylon 11 Powder è stato adottato principalmente per realizzare parti frontali delle montature, stampate sulla stampante Fuse 1.

In seguito, la stampante è stata utilizzata per la prima volta anche per la produzione di una serie: in un giorno e mezzo, con un’unica stampa, è stato possibile produrre un totale di 80 parti frontali finite.

Le proprietà estetiche del Nylon 11

Mentre le proprietà meccaniche come la resistenza alla temperatura o la resistenza alla trazione finale sono importanti per molti utenti che adottano la stampante Fuse 1, Marienfeld ha una prospettiva completamente diversa. Nella scelta del materiale, il designer ha optato per la Nylon 11 Powder principalmente per le sue proprietà estetiche.

“Voglio evidenziare il colore antracite scuro della Nylon 11 Powder. Ha un aspetto neutro che permette di giocare con le combinazioni di materiali e, se si tratta di gioielli, è possibile combinare elementi colorati molto bene”, afferma Marienfeld.

Sono stati progettati anche occhiali speciali, più spessi all'esterno, costruiti in modo quasi conico. Per relalizzare questo genere di progetto, la tecnologia della stampa 3D è fondamentale.

La stampa 3D anche per produrre utensili per la formatura del titanio

Oltre alla produzione di occhiali con elementi in nylon, Marcus Marienfeld AG produce anche i propri utensili con la stampante Fuse 1. Nylon 11 Powder è particolarmente adatto grazie alla sua resistenza e stabilità dimensionale.

Il titanio è difficile da formare, piegare o fresare. Marcus Marienfeld ha avuto l'idea di provarlo con uno strumento per la pressatura stampato in 3D con Nylon 11 Powder. “Produciamo strumenti per la pressatura per piegare le montature degli occhiali dando loro la giusta forma. È necessario creare una curvatura diversa della montatura a seconda del modello degli occhiali. Lo facevamo in modo molto laborioso con utensili in acciaio, che comportano costi elevati per modello”.

L'utensile in Nylon 11 Powder è costituito da uno strumento superiore e uno inferiore, viene avvitato in fabbrica a una pressa a ginocchiera e può resistere a una pressione di circa 90 kg.

L'eccellente stabilità dimensionale di Nylon 11 Powder impedisce la comparsa di eventuali dentature sugli strumenti nei punti in cui i bordi in titanio vengono a contatto con lo strumento a una pressione elevata.