Automazione igienica, flessibile e salvaspazio. Bmi (Bayerische Molkereiindustrie) ha scelto i robot Stäubli per la linea di confezionamento per blocchi di formaggio a pasta dura presso lo stabilimento di Jessen/Sassonia-Anhalt, in Germania.

L'intero stabilimento funziona 20 ore su 20, 7 giorni su 7. Come spiega Thomas Benicke, direttore di produzione del caseificio a pasta dura: "Produciamo per 20 ore. Poi l'intero impianto si ferma, viene pulito e inizia un nuovo ciclo produttivo".

Imballaggio ad alto ritmo

Questo ritmo di lavoro si applica anche alla fase finale, ovvero l'imballaggio. Quando il formaggio lascia il nastro di drenaggio entra in uno dei sei sistemi Tetra Pak Casomatic SC7 attraverso un condotto.

Questi sistemi gestiscono in modo continuo e in maniera automatica la pre-pressatura, la formatura dei blocchi di formaggio e il riempimento. Da questi processi si ottengono blocchi di formaggio dal peso preciso di 15 o 20 kg, pronti per il confezionamento. Bmi ha commissionato all'azienda Lemmermeyer la movimentazione ed il confezionamento. Quest'ultima ha una vasta esperienza con questa tipologia di linee per l'industria alimentare.

Il robot Stäubli al lavoro

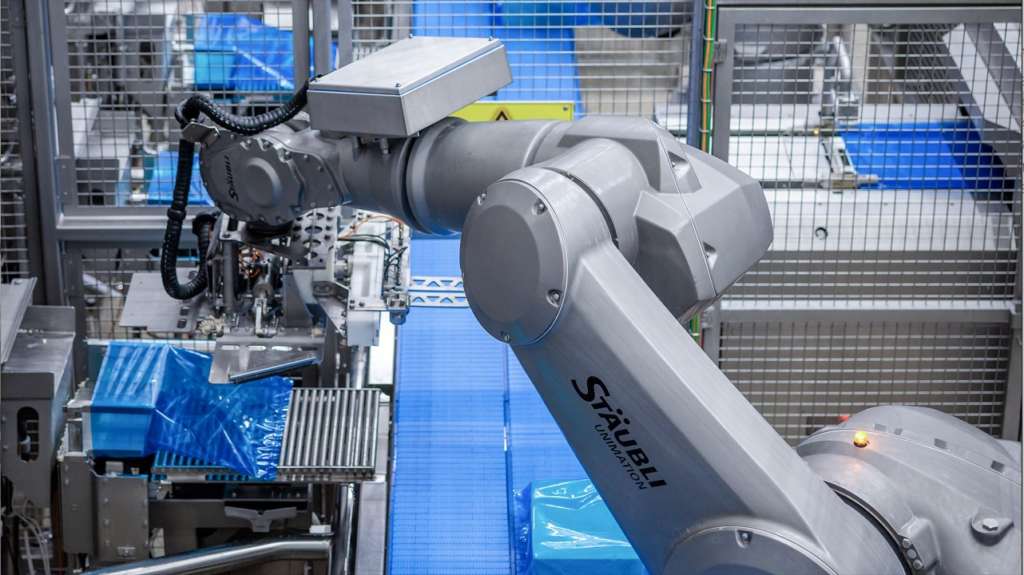

Tre di ciascuna delle sei colonne Tetra Pak sono state assegnate a una cella robotizzata con un robot Stäubli TX-200L a sei assi in versione HE (Humid Environment).

Grazie ad una capacità di 100 kg di carico e uno sbraccio di 2,60 metri, i robot sono posizionati in modo ottimale per movimentare i blocchi di formaggio. In virtù della pinza sviluppata da Lemmermeyer, presentano una buona capacità multitasking.

Il robot montato sulla base posiziona la pellicola, tirandola sopra la postazione della colonna di riempimento. Successivamente il sistema spinge il blocco di formaggio da 15 o 20 kg nel condotto. In qualche caso, anche due blocchi di formaggio se vengono prodotti da 40 kg.

Il robot Stäubli posiziona il formaggio preconfezionato su un nastro trasportatore pre-buffer a due tracce, formando lotti di 4 x 15 kg o 4 x 20 kg o 2 x 40 kg. Questi lotti vengono allineati e organizzati per l'aspirazione e la sigillatura. Infine, vengono eseguite le seguenti fasi: rilevamento dei metalli, etichettatura e test di tenuta prima che i blocchi finali vengano trasportati nell'area di stagionatura.

Alla velocità di 5,5 tonnellate all'ora

I due robot svolgono le mansioni assegnate toccando le 5,5 tonnellate all'ora, equivalenti a 8-12 blocchi al minuto. Nonostante l'elevata produttività, i sistemi sono estremamente flessibili. Ad esempio, la presenza di due celle identiche assicura che la produzione e il confezionamento vengano eseguiti anche se una delle due celle risulta inattiva.

Se necessario, invece, i blocchi possono anche essere svuotati tramite il nastro trasportatore di alimentazione. L’isola, infatti, prevede la gestione di diverse tipologie di blocchi con pesi vari e il sistema di controllo, con una chiara visualizzazione dell’intera struttura, offre numerose possibilità di customizzazione.

Robot Stäubli per vincere la missione igiene

Il motivo principale per cui Bmi ha investito nell'automazione flessibile riguarda la volontà di raggiungere elevati standard igienici. Queste le parole di Thomas Benicke: "In qualità di caseificio i cui processi di produzione principali sono sollecitati da batteri, dobbiamo evitare a tutti i costi il rischio di introdurre contaminazioni. Questo si può ottenere quando gli esseri umani non intervengono nel processo".

Le persone entrano in contatto con i robot una volta al giorno durante la pulizia con agenti schiumogeni. I robot Stäubli HE sono specificatamente progettati per resistere, dalla base al polso, a questa procedura. Nel dettaglio, tutti i cavi sono stati installati all'interno del braccio, anch'esso pressurizzato per evitare la penetrazione di liquidi o umidità. In aggiunta, nel robot Stäubli HE il rivestimento è conforme alle norme igieniche e non sono presenti spazi in cui lo sporco residuo può depositarsi.