In una fase di rapida evoluzione tecnologica come quella attuale, le aziende affrontano una crescente complessità dei processi produttivi e l’approvvigionamento di risorse tramite una supply chain di estensione globale. Cresce la domanda di prodotti sempre più intelligenti, che richiedono l’utilizzo dell’elettronica e del software sia per il loro funzionamento che per la loro personalizzazione.

Come velocizzare lo sviluppo prodotto

La gestione di queste complessità comporta il coinvolgimento di molteplici aree ingegneristiche al fine di velocizzare lo sviluppo del prodotto. Senza rinunciare, al contempo, a generare innovazione e a mantenere un vantaggio competitivo. Il tutto in presenza di importanti vincoli di tempo e di risorse.

Gli specifici requisiti dei vari settori e le nuove normative sulla sostenibilità, inoltre, stanno ulteriormente complicando la vita alle aziende impegnate ad affrontare queste sfide. Sebbene molte aziende riconoscano l'importanza della digitalizzazione, il loro management deve riuscire a garantire l'implementazione strategica dei processi e dei nuovi strumenti digitali. Serve formare opportunamente i dipendenti, per accelerarne l'adozione al fine di concretizzare il valore insito nella trasformazione digitale.

Digital twin come pilastro della trasformazione digitale

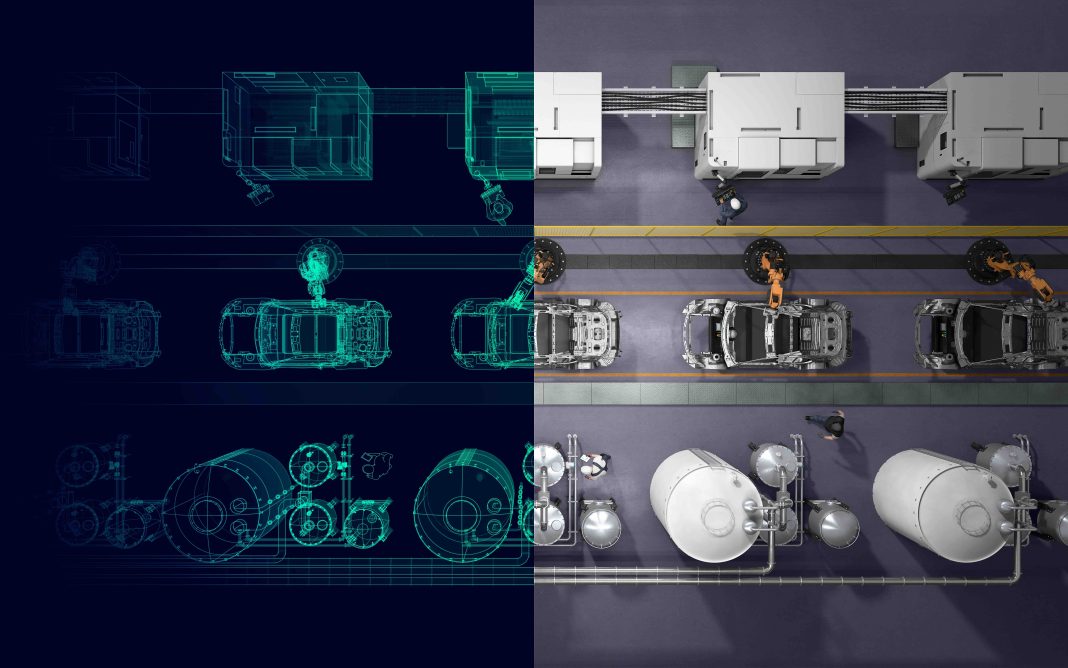

Il pilastro su cui si regge una trasformazione digitale di successo è costituito dalla capacità di implementare un digital twin completo. Parliamo di una rappresentazione digitale di un processo o di un prodotto basata sulle leggi della fisica. In altri termini, è una copia virtuale di un oggetto fisico, o di un futuro oggetto fisico.

Il digital twin completo include tutti i modelli e tutti i dati di ogni dominio interessato, da quelli meccanici del CAD e del CAE, al codice del software, fino alle distinte base dei componenti, alle istruzioni del processo produttivo e altro ancora.

Questo approccio di tipo olistico genera una rappresentazione virtuale estremamente precisa. Essa è in grado di riprodurre fedelmente la forma fisica, le funzionalità e il comportamento dei prodotti e delle loro configurazioni.

Che cosa rende un digital twin davvero completo?

Un digital twin completo riduce significativamente la necessità di realizzare dei prototipi fisici nel corso dello sviluppo. Esso definisce e ottimizza sia il prodotto sia i sistemi di produzione, con un conseguente risparmio di tempo e di preziose risorse.

Qualsiasi modifica apportata alla controparte fisica durante l'intero ciclo di vita del prodotto si riflette in aggiornamenti del suo digital twin. Chiude in tal modo un ciclo di feedback tra l'ambiente virtuale e quello reale. Ciò consente un'ottimizzazione continua dei prodotti come anche dei processi, sia della produzione sia della supply chain, in modo economicamente vantaggioso.

Grazie a questa perfetta integrazione tra prodotti e produzione, inclusi gli aspetti relativi al software e all’automazione, i produttori possono progettare, simulare, testare e convalidare i prodotti utilizzando il digital twin completo. In questo modo ottimizzano la qualità dei prodotti e dei processi, riducendo al contempo i cicli di progettazione.

L'elemento distintivo del digital twin completo

La caratteristica distintiva di un digital twin completo non è tanto nella fedeltà della sua rappresentazione visiva o nell'accuratezza della simulazione, quanto nell'ampiezza e nella profondità dell'integrazione tra domini, processi e cicli di vita.

Molte soluzioni presenti sul mercato offrono funzionalità frammentate, limitate a funzioni o a processi specifici. Il digital twin completo invece offre un intero ecosistema connesso, che spazia dalla progettazione fino al funzionamento operativo.

Questo approccio di tipo completo offre una rappresentazione virtuale precisa del flusso del prodotto o del processo. Essa è capace di riflettere in modo esatto la forma fisica, le funzioni e il comportamento del prodotto e delle sue configurazioni. E lo fa lungo l’intero ciclo di vita del prodotto e del processo. Mediante tale rappresentazione è quindi possibile simulare, prevedere e ottimizzare sia il prodotto sia il sistema di produzione.

Un aspetto ulteriormente importante consiste nel fatto che il digital twin completo collega i dati operativi raccolti durante l’uso del prodotto nel mondo reale alla progettazione e alla produzione del prodotto lungo il suo intero ciclo di vita.

Crea in tal modo un sistema in grado di auto-migliorarsi, che la maggior parte dei fornitori di software digitale non è in grado di fornire.

Digital twin completo per la messa in servizio del magazzino: il caso di Gruppo Ferrero

Il Gruppo Ferrero è un produttore globale di cioccolato e di prodotti dolciari di alta gamma con sede ad Alba, in Italia. Tra i prodotti più noti del brand ci sono gli ovetti Kinder Sorpresa, per i Tic Tac e per numerosi marchi di cioccolato, tra i quali Mon Chéri e Ferrero Rocher. Il Gruppo è riuscito a ottimizzare l’occupazione dello spazio per lo stoccaggio dei prodotti sviluppando, entro stringenti vincoli di tempo, un magazzino verticale.

All’interno di un magazzino verticale possono essere stoccate migliaia di pallet di merce utilizzando una limitata superficie orizzontale. Lo stoccaggio e il prelievo efficiente dei prodotti sono assicurati da sistemi meccanici automatizzati, realizzando un sistema in grado di garantire un'efficiente distribuzione.

Ferrero ha utilizzato il software, l'hardware e i servizi di Siemens Xcelerator per sviluppare un digital twin completo del magazzino verticale. Successivamente lo ha utilizzato per organizzare in modo virtuale la sua messa in servizio, garantendo che pianificazione, costruzione, installazione e operatività soddisfacessero i requisiti definiti dal Gruppo Ferrero.

Il risultato? La messa in servizio virtuale è stata realizzata in sole tre settimane. Rispetto ai sei mesi necessari con le metodologie standard, questo rappresenta una riduzione dell'88%. Grazie al digital twin, è stato anche possibile ridurre del 30% i tempi di commissioning del magazzino verticale.

Il valore del digital twin completo per le aziende manifatturiere

Per le aziende manifatturiere, oggi la completezza dell’implementazione dei propri digital twin è diventata un fattore di differenziazione fondamentale. Le aiuta a fronteggiare richieste sempre più complesse provenienti dal mercato, interruzioni della supply chain e imperativi dettati dalle esigenze di sostenibilità.

In quest’ambito Siemens si distingue per il livello di integrazione dei cicli di vita sia dei prodotti sia della produzione. Ma anche per la capacità di realizzare processi di ottimizzazione a ciclo chiuso e per il comprovato impatto prodotto sul business dalle proprie soluzioni.

Il digital twin completo fornisce una solida base per realizzare ottimizzazioni nell’immediato, nonché una successiva vera e propria trasformazione industriale. Questi elementi rappresentano un fondamentale vantaggio strategico, in un mercato globale sempre più competitivo.