Quando ci sia bisogno di un sistema di presa a depressione flessibile, i produttori di robot antropomorfi e impianti di pallettizzazione si affidano a Octopus di Vuototecnica, in grado di prendere oggetti di ogni forma e natura, anche quando la loro superficie occupa solamente il 5% del piano aspirante.

Grazie a Octopus si possono movimentare sacchetti con prodotti sfusi, piccoli item, oggetti con superfici disomogenee e tanti altri particolari, senza richiedere il cambio formato dell’intero organo di presa. Basta smontare il piano aspirante e sostituirlo con un altro.

La s

oluzione

Il principio di funzionamento delle barre di presa Octopus è basato sul differenziale di vuoto che si crea all’interno della loro scatola base, quando la portata del generatore è superiore alla quantità d’aria aspirata attraverso i fori del piano aspirante.

Le barre di presa Octopus, sono composte da:

- una piastra di fissaggio scanalata d’alluminio o di polizene®, per una rapida installazione sull’automatismo e un facile posizionamento rispetto al carico da prelevare;

- due o tre generatori di vuoto, in base alla loro grandezza, alimentati da aria compressa;

- una scatola base, d’alluminio o di polizene®;

- un piano aspirante d’alluminio microforato, ricoperto di gomma spugnosa o di ventose a soffietto (anche con valvole autoescludenti).

Su tutte

le barre di presa, i piani aspiranti sono intercambiabili; è infatti possibile sostituire un piano aspirante con microfori ricoperto di gomma spugnosa con un piano a ventose o con valvole autoescludenti, in base alle applicazioni richieste.

Le barre di presa sono inoltre in grado di prendere su superfici orizzontali, verticali, inclinate e sottosopra.

La gomma spugnosa è autoadesiva, facilmente sostituibile, ed è realizzata con una mescola speciale che consente la presa su superfici irregolari e ruvide e mantiene elasticità anche dopo innumerevoli cicli.

In alternativa, le ventose a soffietto compensano errori di planarità accentuati e possono lavorare anche su superfici inclinate. Sono consigliate, ad esempio, per la presa di scatole di cart

one deformabili e di fardelli di prodotti avvolti con film termoretraibile.

Le ventose a soffietto sono fornibili, di serie, in gomma antiolio, para naturale, silicone e, a richiesta, in mescole speciali.

Tutto è facilmente smontabile e ispezionabile, anche da personale non specializzato.

I microfori dei piani aspiranti sono autopulenti; le polveri e lo sporco che li attraversano non hanno possibilità di depositarsi e la sezione d’aspirazione rimane invariata. Un disco filtrante in rete d’acciaio inox trattiene le polveri. Le polveri impalpabili, invece, quelle che il disco filtrante non trattiene, sono aspirate ed espulse dal generatore di vuoto.

Le scatole base delle barre Octopus sono dotate di connessioni supplementari per gli strumenti di controllo e per il controsoffio con aria compressa, per uno scarico più rapido del carico sollevato.

Le novità

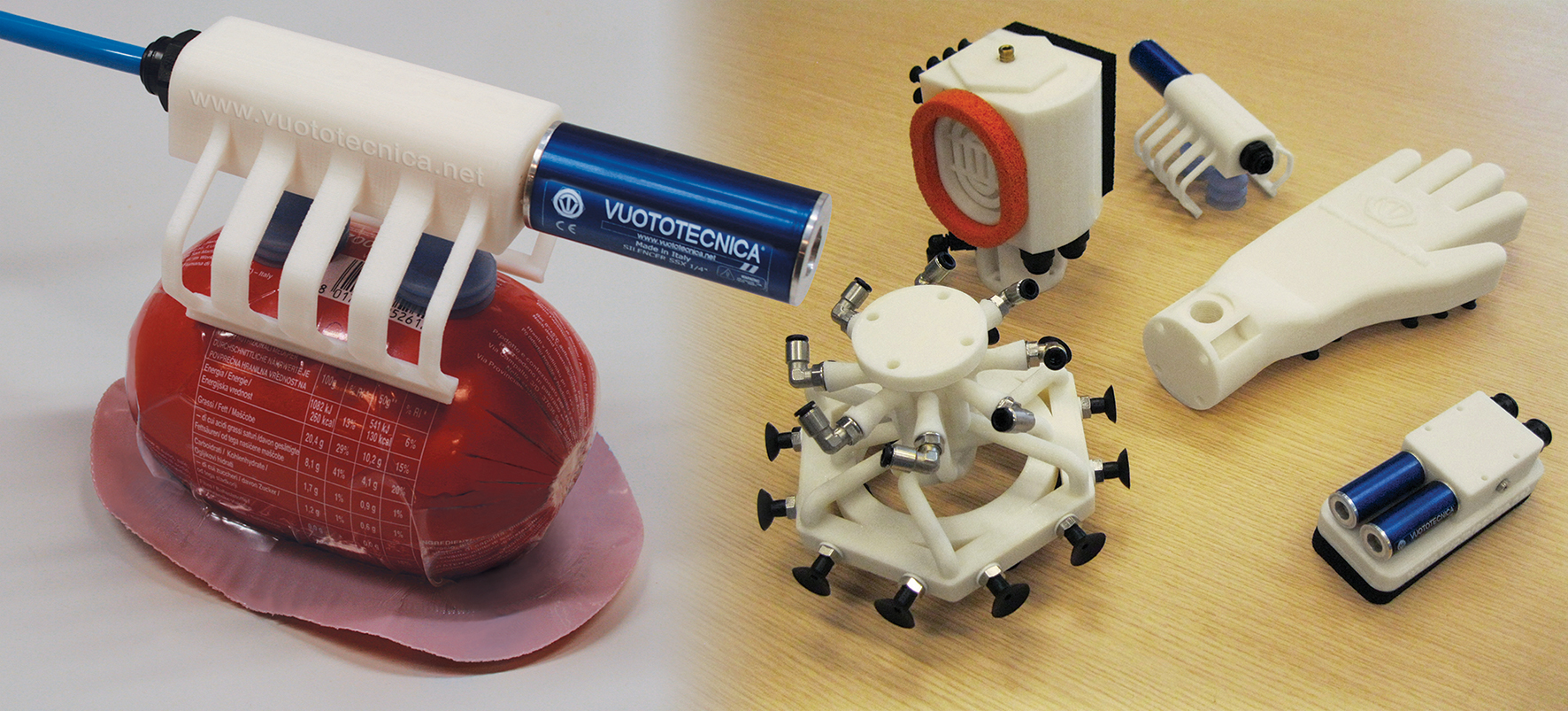

Tra le novità di Vuototecnica relative a Octopus, infine, troviamo le nuove teste di presa, realizzate con stampante 3D per singoli pezzi.

La stampa 3D delle teste ha spinto ancora più in là le possibilità di Octopus, con una personalizzazione del prodotto prima impensabile.

I benefici dell’adozione della manifattura additiva sono la leggerezza e l’alta resistenza meccanica, per teste che possono essere prodotte anche in un unico esemplare, su disegno realizzato ad hoc.

Così i problemi di manipolazione dei clienti vengono trattati caso per caso, per assecondare la forma dell’oggetto da prelevare, fino ad avvolgerlo.

Grazie alla stampa 3D, inoltre, Vuototecnica risponde in tempi ancora più brevi. Mani di presa a ventose, con generazione di vuoto integrata, vengono realizzate in pochi giorni lavorativi e sono ideali per i robot delta o i flexible picker per i quali il connubio leggerezza-velocità è fondamentale.