Una delle difficoltà più diffuse in produzione è la mancanza di visibilità in tempo reale sui flussi. E quando manca questa visibilità cosa accade?

Senza tracciabilità puntuale di ordini, materiali e WIP è complicato capire dove si accumulano ritardi, quanto tempo resta fermo un pallet e come intervenire sui colli di bottiglia. Ne risentono programmazione, logistica interna e tempi di consegna.

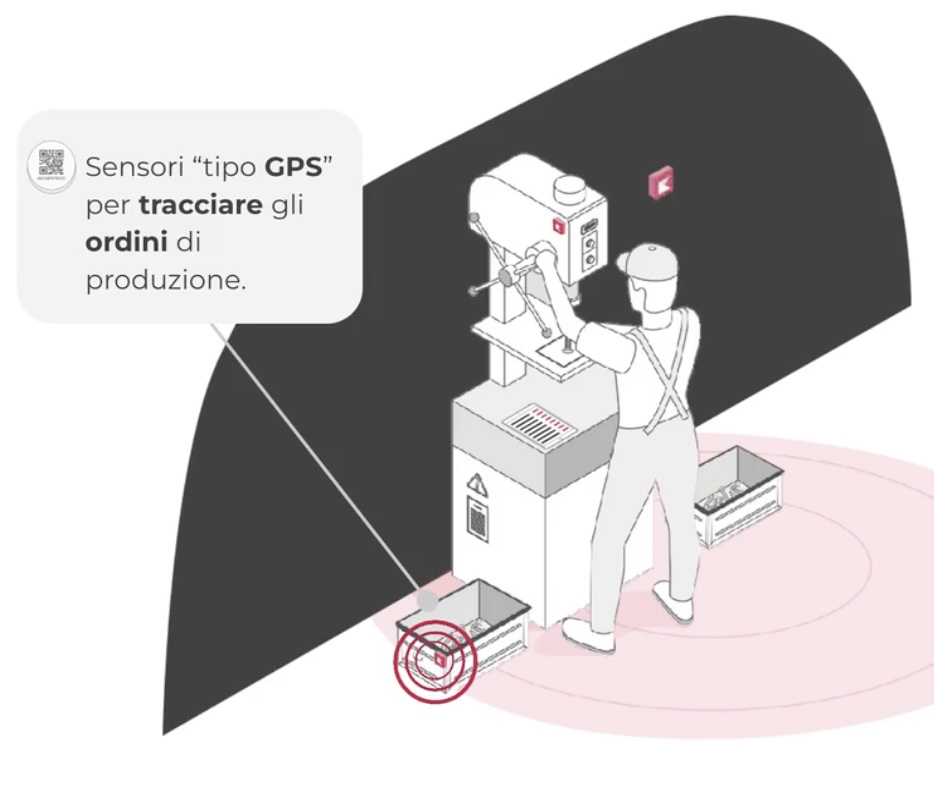

Sensori IoT per tracciare ordini e materiali

L’azienda emergente KOMETE risolve il problema con una piattaforma che combina sensori IoT e software cloud.

I piccoli dispositivi applicati a pallet e ordini ne seguono il percorso in ogni nodo produttivo; i dati vengono inviati a gateway IoT e visualizzati su interfacce intuitive. L’approccio è plug & play, non invasivo e facilmente scalabile, capace di integrarsi con i sistemi già in uso.

Settore ferroviario e carpenteria: i risultati concreti

Gli esempi sono significativi. In un grande stabilimento del settore ferroviario, la piattaforma ha eliminato la registrazione manuale dell’avanzamento, aumentando la produttività del 20%.

Nel comparto della carpenteria metallica, la sensorizzazione dei pallet e l’introduzione di inventari automatizzati hanno portato a un miglioramento del 30% dell’efficienza logistica.

Illuminare la fabbrica per ridurre sprechi e ritardi

Questa capacità di “illuminare” il flusso produttivo permette alle imprese di ridurre i tempi morti e individuare inefficienze nascoste.

In prospettiva, sistemi come KOMETE aprono la strada a un inventario continuo e automatizzato, integrato con l’ERP aziendale, che riduce errori e ritardi e rende l’intera supply chain più affidabile.

Per approfondire queste tematiche è possibile scaricare il book Forward Factory: dalla visione alla realtà, una guida che raccoglie sfide, tecnologie e casi concreti di trasformazione digitale applicata alla manifattura.

*Testo a cura di Lucia Chierchia (Gellify)