- Come introdurre i robot collaborativi nelle pmi: una panoramica

- Le sfide da vincere nelle pmi

- Gli impieghi più comuni dei cobot nelle pmi

- Tecnologie e tipi di cobot più diffusi: l’esempio della tecnologia ABB

- Quando e perché oggi alle pmi conviene utilizzare i cobot

- Un esempio applicativo: la saldatura ad arco

- Gli impieghi dei cobot nelle applicazioni di avvitatura

- Levigatura e finitura di superfici

- I robot collaborativi nell’asservimento macchine

- La pallettizzazione: i robot collaborativi per il partner Solema

- Lesson learned: in che modo integrare dei cobot porta reali benefici nelle piccole e medie imprese

Un'automazione che si basa sull'impiego di robot collaborativi (cobot) sta emergendo come soluzione efficace per far fronte alla generale carenza di manodopera e alle necessità di flessibilità, qualità e velocità degli attuali contesti di produzione.

Secondo i dati di Interact Analysis, ad esempio, il mercato globale dei robot collaborativi, che ha superato il valore di un miliardo di dollari già nel 2023, è destinato a crescere di oltre il 20% su base annua almeno fino al 2028.

Come introdurre i robot collaborativi nelle pmi: una panoramica

I cobot possono essere facilmente posizionati e riassegnati a compiti diversi. Sono in grado di lavorare in sicurezza accanto agli operatori umani, automatizzando le attività ripetitive.

Con costi iniziali contenuti, requisiti minimi di installazione, bassi costi operativi, ridotti consumi energetici e facilità di programmazione, i robot collaborativi sono, in particolare, la soluzione ideale per l’automazione delle PMI.

Le sfide da vincere nelle pmi

LE PRINCIPALI SFIDE DELLE PMI | COME AFFRONTARLE CON L'ADOZIONE DI ROBOT COLLABORATIVI |

|---|---|

| Carenza di manodopera | Automatizzare i processi può aiutare a colmare questa lacuna, liberando i dipendenti qualificati per ruoli più complessi |

| Aumento delle esigenze di qualità | I processi manuali rendono difficile raggiungere un livello costante di qualità, soprattutto nelle produzioni ad alto volume |

| Scarsa flessibilità | Per le PMI con frequenti cambi di prodotto o requisiti di produzione personalizzati, la mancanza di flessibilità rappresenta una barriera significativa |

| Pressione su costi e tempi | Ogni fermo di produzione o collo di bottiglia comporta importanti perdite economiche |

Una pianificazione attenta alle reali esigenze aziendali è essenziale per massimizzare i vantaggi dei cobot. In questo percorso di adozione, i sono alcuni step imprescindibili da seguire in fase di solution selection. Ecco i principali.

- Valutare le proprie esigenze di automazione, identificando le attività ripetitive e analizzando costi e benefici. Questo va fatto in termini di diminuzione dei costi del lavoro, miglioramento dell’efficienza, riduzione delle rilavorazioni e dei difetti.

- Pianificare l’integrazione, considerando lo spazio di lavoro e la compatibilità con l’attrezzatura esistente.

- Garantire la conformità e la sicurezza, considerando che i robot collaborativi devono essere conformi a standard come ISO/TS 15066. Questo è lo standard che regola la collaborazione sicura tra uomo e robot.

- Formare il personale. Anche se i cobot sono progettati per essere facili da usare, la formazione del personale rimane requisito fondamentale.

- Formulare previsioni di crescita, in modo da assicurarsi che un cobot possa scalare e soddisfare le crescenti richieste del futuro. La flessibilità dei cobot, in particolare, permette alle PMI di espandere la propria automazione senza significativi cambiamenti infrastrutturali.

Gli impieghi più comuni dei cobot nelle pmi

A riprova della loro flessibilità, caratteristica, come si è detto, particolarmente importante per una PMI, i robot collaborativi sono soluzioni di automazione che possono portare miglioramenti considerevoli a numerosi macchinari e applicazioni. Riassumiamo i più comuni.

| APPLICAZIONE DEI COBOT | VANTAGGI | |

| Macchine a controllo numerico (CNC) | Possono caricare materie prime (ad esempio, billette di metallo, barre o blocchi di plastica) nelle macchine CNC e scaricare i pezzi lavorati, una volta completata l’operazione | Riduzione dei tempi di inattività. Carico e scarico costanti. Eliminazione del rischio di infortuni dovuti a manipolazione di materiali pesanti o taglienti |

| Macchine per stampaggio a iniezione | Caricano le materie plastiche o altri materiali nello stampo. Rimuovono i pezzi stampati al termine del ciclo | Automazione dei compiti ripetitivi ad alto volume. Precisione e miglioramento dei tempi di ciclo |

| Macchine per colata | Sono usati per caricare materie prime (ad esempio, leghe metalliche) nelle macchine per la colata e rimuovere i pezzi una volta raffreddati. Possono anche assistere nelle fasi di rifilatura o ispezione | Miglioramento della sicurezza. Riduzione dell’esposizione a materiali caldi o pericolosi. Ottimizzazione della velocità e dell'efficienza del processo di colata |

| Macchine per l’assemblaggio | Caricano componenti o parti in macchine di assemblaggio per processi automatizzati e scaricano i pezzi assemblati per l’imballaggio o la lavorazione successiva. Possono effettuare operazione di avvitatura e serraggi, oppure di inserimento componenti a forza | Aumento della produttività. Corretto posizionamento dei pezzi. Riduzione del lavoro manuale in ambienti ad alto volume. Aumento di ripetibilità del compito e della qualità del prodotto finito |

| Stazioni di saldatura robotizzata | Si occupano di caricare e scaricare i pezzi dalle stazioni di saldatura robotizzate, posizionando le parti grezze e rimuovendo i pezzi saldati una volta completato il processo | Riduzione dell’esposizione degli operatori ai rischi della saldatura. Aumento della produttività. Manipolazione uniforme dei pezzi. Supporto nella carenza di manodopera specializzata |

| Stampanti 3D | Caricano i materiali (ad esempio, filamenti o polveri) nelle stampanti 3D. Scaricano i pezzi stampati al termine del processo. Possono anche gestire la post-lavorazione, come la pulizia o la rimozione dei supporti. Possono movimentare l'estrusore anche inclinandolo, ottenendo lavorazioni non convenzionali | Funzionamento continuo senza intervento umano, particolarmente utile per la stampa 3D ad alto volume o ad alta precisione |

| Macchine per il taglio laser | Caricano lamiere, plastica o altri materiali nei sistemi di taglio laser. Rimuovono le parti tagliate al termine del processo. Possono anche aiutare a rimuovere scarti o rifiuti in eccesso | Corretto funzionamento del processo di taglio laser. Riduzione dell'errore umano nella movimentazione dei pezzi. Maggiore uniformità nel caricamento del materiale |

| Presse | Caricano lamiere, plastica o altri materiali nelle presse per i processi di stampaggio, punzonatura o formatura. Una volta terminata l’operazione, scaricano i pezzi lavorati | Aumento della produttività. Riduzione del rischio di infortuni per gli operatori, soprattutto in settori con produzione ad alto volume, come l’automotive e l’elettronica di consumo |

| Macchine per la finitura superficiale | Caricano parti grezze (ad esempio, componenti in metallo o plastica) in macchine per la rettifica, lucidatura o sbavatura e rimuovono i pezzi finiti al termine del processo. Possono movimentare il mandrino ed effettuare lavorazioni superficiali anche su pezzi 3D, adattando il movimento alla lettura della forza scambiata fra utensile e pezzo | Qualità più elevata e uniforme della finitura. Riduzione del lavoro manuale. Protezione degli operatori dall’esposizione a polveri o sostanze chimiche nocive |

| Apparecchiature di collaudo | Caricano prodotti in stazioni di test che eseguono controlli di qualità (ad esempio, dispositivi elettronici o parti meccaniche). Dopo il test, scaricano e possono anche smistare i prodotti in base ai risultati. Possono inoltre movimentare i pezzi monitorati da telecamere preposte alle misurazioni | Riduzione degli errori umani nei test. Manipolazione uniforme dei prodotti delicati. Accelerazione dei cicli di collaudo |

| Sistemi di confezionamento | Nel settore alimentare o dei beni di consumo, caricano e scaricano prodotti da sistemi robotizzati di confezionamento, inclusi macchinari per imbustamento, inscatolamento o pallettizzazione | Funzionamento continuo delle linee di confezionamento. Aumento della velocità di movimentazione dei prodotti. Processi di confezionamento coerenti e precisi |

Le tipologie di cobot più diffuse: l’esempio della tecnologia ABB

I robot collaborativi ABB sono progettati per molteplici attività e sono impiegati in aziende di ogni dimensione. Facili da configurare, programmare, utilizzare e scalare, sono anche supportati da un’ampia rete di assistenza.

Si tratta inoltre di robot dotati di una serie di funzionalità che ne consentono l’utilizzo in assoluta sicurezza, direttamente a fianco degli operatori umani.

TIPOLOGIA DI COBOT ABB | CARATTERISTICHE |

| GoFa™ | Veloci (TCP fino a 2,2 m/s), sicuri (certificazione Categoria 3, PL d), facili da usare (grazie a SafeMove Configurator App), precisi (precisione di percorso fino a 0,03 mm e precisione assoluta della posizione di 0,1 mm), payload fino a 14 kg, ampiezza di manovra fino a 1,62 m. Sistema Dual-Gripper: se dotati di doppia pinza, i cobot possono gestire due pezzi contemporaneamente (ad esempio, un pezzo grezzo e uno finito). Questo riduce i tempi di ciclo, consentendo il carico e lo scarico in parallelo e ottimizzando i movimenti inutili del braccio. Raggio esteso: con un raggio di azione fino a 1,62 metri, GoFa™ può servire più macchine o stazioni di lavoro all‘interno di una singola configurazione, massimizzando ulteriormente la produttività. Operatività continua: il design robusto e la capacità di lavorare 24 ore su 24 permettono alle aziende di mantenere una produzione costante e ridurre i tempi di consegna. |

| YuMi® | Veloci (TCP 1,5 m/s), sicuri (Dual-arm YuMi: Category B, PL b; Single-arm YuMi: Category 3, PL d), precisi (accuratezza 0,02 mm), per l’assemblaggio di piccole parti, payload fino a 0,5 kg ampiezza di manovra fino a 0,56 m |

L’ambiente ABB Wizard Easy Programming permette la programmazione del robot in modo semplice e immediato, mediante un’interfaccia grafica a blocchi di tipo drag-and-drop.

RobotStudio® invece è il software ABB per la simulazione e la programmazione dei robot in modalità offline (senza interrompere la produzione), simulandone e ottimizzandone in anticipo il comportamento. Creando una replica virtuale esatta del cobot, RobotStudio® simula e analizza il comportamento del cobot in specifiche posizioni di arresto all'interno di un percorso programmato, identifica potenziali collisioni, convalida la raggiungibilità e garantisce la precisione, anche prima dell'effettiva implementazione.

I cobot sono anche dotati dell’App SafeMove, preinstallata, che consente di configurare facilmente i parametri di sicurezza per l’operatività del personale umano.

Infine, il dispositivo Easy Tech, montato sul braccio robotico, aiuta gli operatori a guidare facilmente i cobot nelle posizioni desiderate (programmazione lead-through), anche in assenza di competenze nell’ambito della robotica.

Quando e perché oggi alle pmi conviene utilizzare i cobot

Sono dunque diversi i benefici che le PMI possono ottenere introducendo soluzioni di robotica collaborativa. Prendiamo in considerazione i principali vantaggi.

- Installazione e utilizzo semplici. I cobot sono progettati per essere semplici da usare, permettendo anche ai dipendenti senza competenze tecniche specializzate di programmarli e azionarli in modo efficace,

- Flessibilità e adattabilità. I robot collaborativi sono, in particolare, ideali per le PMI che devono produrre lotti di piccole dimensioni oppure che hanno l’esigenza di cambiare frequentemente il tipo di produzione

- Produttività e qualità più elevate. I cobot possono lavorare 24 ore su 24, riducendo i colli di bottiglia e garantendo una produzione costante e di alta qualità,

- Maggiore sicurezza. Progettati per lavorare in sicurezza fianco a fianco con gli operatori umani, i cobot riducono la necessità di barriere di sicurezza complesse e costose,

- Efficienza dei costi. I cobot richiedono un investimento iniziale minimo e massimizzano il ritorno dello stesso.

Per la piccola e media impresa, la gestione delle macchine implica numerose sfide: dalla carenza di manodopera alle esigenze di flessibilità, dai requisiti di resilienza per far fronte a una produzione spesso fluttuante e alla pressione di costi elevati, all’esigenza di assicurare comunque, sempre, una elevata qualità. I cobot permettono di affrontare in modo efficace questi problemi, offrendo una soluzione di automazione flessibile, sicura ed efficiente.

Ma passiamo ora ad alcuni esempi concreti, prendendo in considerazione alcuni ambiti applicativi differenti e le esperienze di aziende che operano in questi comparti:

- saldatura ad arco

- avvitatura

- levigatura e finitura superfici

- asservimento macchine.

Un esempio applicativo: la saldatura ad arco

L’attività di saldatura presenta alcune sfide critiche: costi elevati, carenza di manodopera qualificata, difetti di giunzione, sicurezza degli operatori e tempi di ciclo non ottimizzati.

FR San Martino, un'azienda italiana specializzata nella lavorazione dei metalli, si è trovata a dover soddisfare una crescente domanda di piccoli lotti di saldature con alto livello di personalizzazione. La necessità era quella di una soluzione di automazione in grado di gestire frequenti cambi di produzione e, allo stesso tempo, di preservare un'elevata qualità e garantire la massima sicurezza per gli operatori.

L’azienda ha scelto i robot collaborativi. Ha adottato due celle di saldatura ad arco collaborative ABB OmniVance™, che integrano dei cobot GoFa™ di ABB, progettati per operazioni di saldatura collaborativa di alta qualità.

FR San Martino ha ottenuti numerosi vantaggi dall'adozione dei cobot GoFa™ di ABB. Infatti, questi robot collaborativi permettono una programmazione e una riconfigurazione rapide e intuitive, ideali per piccoli lotti con un mix elevato di prodotti e per cicli di produzione rapidi. Questo consente, fra l’altro, di far fronte alla scarsità di saldatori esperti sul mercato.

Inoltre, grazie all’app SafeMove, i cobot GoFa supportano configurazione e monitoraggio di zone e parametri di sicurezza. In particolare, viene ridotta al minimo l’esposizione degli operatori al calore elevato.

I robot collaborativi GoFa™ permettono agli operatori, mediante il dispositivo Easy Tech, di guidare i robot nelle operazioni desiderate. Questo è cruciale per eseguire in modo preciso e veloce (fino al 70% in meno del tempo di programmazione) delicate operazioni di saldatura.

I cobot riducono i tempi di fermo e consentono un rapido adattamento alle diverse geometrie dei pezzi, mantenendo al contempo un'elevata qualità di saldatura con diminuzione significativa del rischio di errore umano.

Infine, prevedono un design incentrato sulla riduzione dell’ingombro e del peso, massimizzando velocità e portata, e riducono gli scarti di produzione rispetto alle saldature manuali, grazie alla gestione attraverso il software Arcware di ABB, già impiegato con successo da migliaia di clienti in tutto il mondo

Diversi accessori opzionali, infine, come ad esempio assi ausiliari, sensori, pulisci torcia, unità di calibrazione TCP, dispositivi di sicurezza, consentono di completare i sistemi realizzando una stazione di produzione completa e dedicata alla saldatura robotizzata. In definitiva, grazie all’impiego dei cobot nelle operazioni di saldatura, FR San Martino ha potuto diminuire il costo per pezzo, aumentando allo stesso tempo la qualità del prodotto.

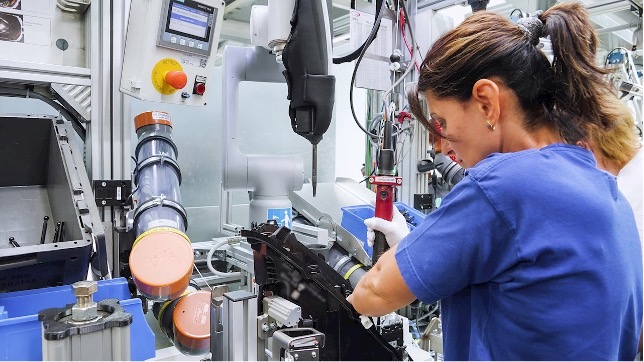

Gli impieghi dei cobot nelle applicazioni di avvitatura

Un altro esempio di impiego efficace della robotica collaborativa è quello dell’azienda austriaca ZKW Lichtsysteme, che ha installato 12 cobot ABB che collaborano in modo efficiente e sicuro con operatori umani in diverse linee di produzione.

ZKW è specializzata nei sistemi di illuminazione a LED per veicoli di alta gamma. Il processo di lavorazione prevede numerose fasi operative e coinvolge fino a 15 stazioni di produzione.

Molti componenti sono così delicati da richiedere l'intervento di più persone per il loro assemblaggio, inoltre bisogna prestare attenzione affinché i pezzi non risultino danneggiati.

ZKW Lichtsysteme ha quindi deciso di eseguire parte della sua produzione utilizzando un'applicazione robotizzata collaborativa, in grado di soddisfare i requisiti di sicurezza e di consentire la lavorazione simultanea ad alta efficienza su un singolo pezzo.

I moderni sistemi di illuminazione dei veicoli sono costituiti da una moltitudine di LED. Invece di essere installati singolarmente, sono comunemente pre-prodotti sotto forma di una striscia mobile con più LED, poi montata, in più fasi, nell'unità di illuminazione prefabbricata.

Prodotte con la tecnologia FlexPrint, le strisce utilizzate da ZKW per i moduli di illuminazione sono lunghe circa 60 centimetri. Le strisce sono molto flessibili e soggette a deformazioni, quindi è necessario afferrarle per mezzo di un braccio robotico e posizionarle con precisione sul pezzo in lavorazione, in modo che un operatore umano possa serrare la parte della striscia già posizionata correttamente. In questo modo, il robot e l'operatore lavorano contemporaneamente sul pezzo.

In una prima linea di produzione, per la presa e il posizionamento, ZKW Lichtsysteme ha sviluppato un proprio sistema di presa, installato su un robot collaborativo ABB GoFa™ CRB 15000. La pinza è stata dotata di sei "dita" che afferrano le strisce LED da un supporto e ne posizionano la prima parte sul pezzo. Se la striscia LED è nella posizione corretta, una delle "dita" si sposta lateralmente in modo che l'operatore possa inserire le viti e avvitarle. L'avvitatore elettrico a bastone comunica con il PLC di livello superiore, mentre il controllore di sequenza gestisce le singole fasi operative e i movimenti del robot. Dopo la conferma di ogni avvitamento riuscito, il robot passa alla fase successiva per posizionare la parte rimanente della striscia nella posizione desiderata per il serraggio.

Una sfida importante era garantire che il sistema di presa non compromettesse la capacità di carico massima di 5 kg del GoFa CRB 15000. Per questo motivo, per la pinza è stata utilizzata una struttura leggera di carbonio. Inoltre, era fondamentale calibrare in modo ottimale il sistema in termini di peso, per evitare squilibri durante i movimenti di rotazione.

Un tirocinante del terzo anno ha implementato l'insegnamento dei movimenti e la programmazione del robot, utilizzando il software di simulazione e programmazione RobotStudio® di ABB e il software SafeMove, a conferma della semplicità di utilizzo di questi sistemi.

ABB GoFa CRB 15000 è stato utilizzato anche su un'altra linea di produzione di ZKW. In questo secondo caso, le viti dovevano essere inserite in uno spazio molto ristretto, per fissare una varietà di componenti. In questo processo, è importante garantire che non vengano danneggiati i corpi illuminanti e che le viti vengano applicate in modo sicuro e preciso anche in spazi angolati e cavità più ampie. Il mandrino della vite è stato sviluppato da ZKW System Engineering.

Anche qui, operatori e robot si alternano direttamente sul corpo illuminante, spesso a una distanza non superiore a 30 cm l'uno dall'altro, in totale sicurezza e, a detta dei dipendenti, anche con soddisfazione.

L'esperienza di ZKW mostra come i cobot possano liberare i dipendenti da attività monotone, consentendo loro di dedicarsi a mansioni a maggior valore aggiunto. Questo permette all'azienda di creare posti di lavoro interessanti e anche di garantirli a lungo termine. Grazie alla stretta e concreta collaborazione tra uomo e macchina assicurata dalla tecnologia ABB, ZKW ha individuato il mix ottimale tra automazione, economicità e costi di investimento e sta già lavorando a progetti futuri in cui i cobot ABB saranno nuovamente impiegati.

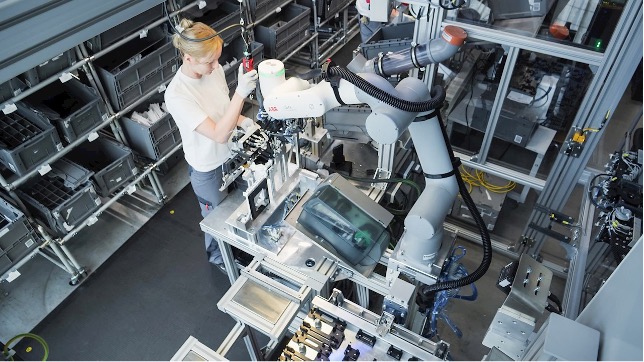

Levigatura e finitura di superfici

Prendiamo in considerazione un terzo ambito applicativo dei robot collaborativi, la levigatura. Parliamo di un processo fondamentale nella produzione di componenti elettronici che contribuisce alla qualità e alle funzionalità del prodotto finale.

La levigatura, in particolare, serve per ottenere una finitura superficiale liscia e priva di contaminanti. Questo processo è necessario per la corretta adesione di rivestimenti, vernici e saldature, nonché per prevenire cortocircuiti e garantire un aspetto estetico professionale.

La levigatura svolge anche un ruolo importante nella precisione dimensionale. Aiuta a soddisfare rigorosi requisiti di tolleranza e contribuisce a garantire la rimozione di bordi taglienti e bave che possono derivare da lavorazioni meccaniche antecedenti trattamenti successivi, come l'anodizzazione o la verniciatura.

A causa dei limiti dei metodi manuali, tuttavia, anche gli operatori esperti possono avere difficoltà a raggiungere la qualità di finitura richiesta.

Il cobot ABB GoFa™ (Categoria 3, certificato PLd), a garanzia della sicurezza dell’operatore, è particolarmente adatto per applicazioni collaborative di levigatura e carteggiatura, grazie all’inclusione di sensori di coppia su ciascuna delle sue articolazioni. Il suo design meccanico è inoltre caratterizzato da superfici lisce e dall’assenza di “punti di schiacciamento”.

Questo cobot permette un controllo preciso della forza applicata al pezzo da lavorare, assicurando un’esecuzione impeccabile delle operazioni ed evitando imperfezioni causate da pressioni irregolari.

Sfruttando le capacità sensoriali e di controllo di GoFa™, gli operatori possono soddisfare efficientemente gli standard richiesti, portando a una riduzione complessiva degli sprechi e a risparmi economici dal 30 al 50% rispetto ai metodi tradizionali.

GoFa™ ha una ripetibilità di 0,02 mm. Questa è un’altra caratteristica distintiva nel mercato dei cobot, particolarmente utile nella finitura delle superfici, per garantire coerenza e minimizzare la comparsa di imperfezioni.

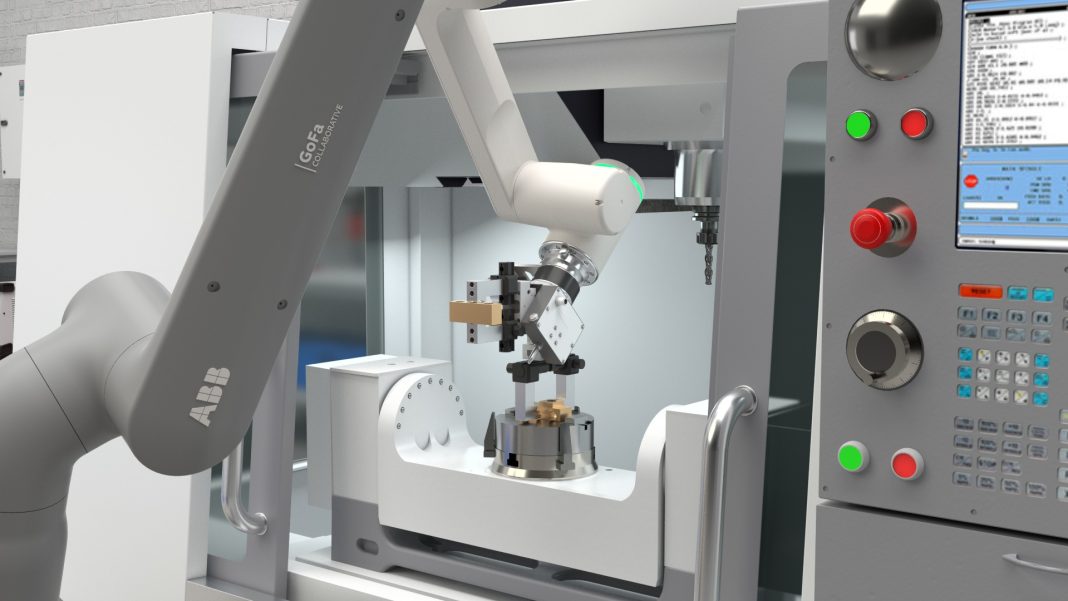

I robot collaborativi nell’asservimento macchine

Passando a un quarto ambito applicativo, quello dell'asservimento macchine, la soluzione ABB OmniVance™ Collaborative Machine Tending Cell è un ottimo esempio di automazione compatta e all-in-one. Combinando il cobot GoFa™ con componenti integrati come un sistema a vassoi e il software intuitivo, OmniVance™ introduce una configurazione flessibile e pronta all’uso, che richiede tempi di installazione minimi senza particolare competenze avanzate di robotica.

La soluzione standardizzata OmniVance™ combina due elementi essenziali:

- il robot collaborativo GoFa™ 12, con raggio d'azione di 1,27 m, precisione ripetibile per carichi fino a 10 kg e certificazione IP67 (resistenza a olio, acqua o polvere);

- il software Wizard Easy Programming di ABB, che consente anche agli utenti meno esperti di creare e modificare programmi in pochi minuti, grazie alla tecnologia basata su blocchi senza codice.

Ideale per ambienti ad alta variabilità e basso volume, la cella OmniVance™ con cobot GoFa™ integrato supporta diverse attività di asservimento e gestione macchine, dal caricamento di CNC alla lavorazione dei metalli. Il suo design mobile consente di riposizionarla facilmente per servire più macchine, adattandosi così alle esigenze dinamiche della produzione. La cella è anche in grado di ridurre fino al 60% il tempo impiegato dagli operatori nelle operazioni di assistenza.

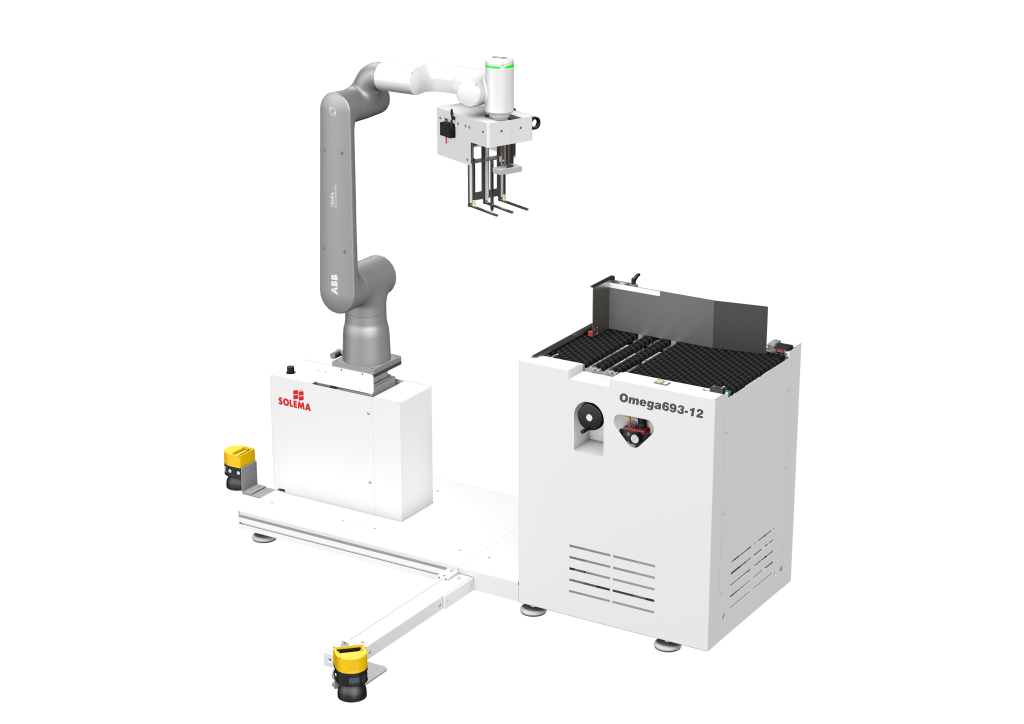

La pallettizzazione: i robot collaborativi per il partner Solema

Il progetto gestito da ABB per Solema, infine, è emblematico dell'efficacia dei cobot nelle applicazioni di pallettizzazione. Solema è una realtà italiana, presente anche negli Stati Uniti, che da oltre 40 anni produce macchinari per la gestione di carta e prodotti di carta. L’avvicinamento alla tecnologia robotica ABB ha premesso all’azienda di compiere un deciso passo verso l’automazione, completando un percorso iniziato anni fa nel settore della grafica e, più recentemente, proseguito nella divisione Paperboard, dove è stato automatizzato il processo di trasformazione di cartone ondulato e cartone rigido in imballaggi.

La soluzione sviluppata in Solema con ABB si chiama Omega 693 e utilizza il robot collaborativo ABB GoFa™. In questo caso, il cobot ABB svolge un ruolo chiave nel risolvere il problema del lavoro manuale ripetitivo e pesante nella pallettizzazione alla fine di una linea di produzione o di partizione, ovvero la fase che prevede la movimentazione di diverse centinaia di chilogrammi di carta durante ogni turno di lavoro.

Il sistema Omega 693 tra l'altro consente di pallettizzare non solo partizioni in cartone, ma anche pile di libri, riviste e scatole. Il modello di pallettizzazione è programmato utilizzando un software dedicato sviluppato da Solema, accessibile tramite il FlexPendant. Questo garantisce che l’utente finale possa creare diverse procedure per prodotti di varie dimensioni direttamente a bordo macchina, e salvarle nella memoria del sistema per utilizzi futuri.

Con la soluzione Omega 693, integrata con il robot collaborativo ABB GoFa™, Solema ha ottenuto una pallettizzazione precisa e ordinata di vari prodotti su pallet di diverse dimensioni, con un’eccezionale flessibilità e un incremento della produttività superiore al 20%.

Grazie all’utilizzo dei sistemi ABB, il Reparto Ricerca & Sviluppo di Solema è riuscito a sviluppare una soluzione su misura per i requisiti tecnici. GoFa™ si è rivelata la migliore opzione in termini di specifiche tecniche e flessibilità, soprattutto grazie alla sua integrazione con un sistema di scanner laser adatto all’uso in spazi condivisi con l’operatore.

Un altro aspetto molto apprezzato in Solema è stata la possibilità di simulare l’applicazione in anticipo nell’ambiente ABB RobotStudio, che fornisce supporto non solo al Reparto Ricerca & Sviluppo, ma anche al team Marketing e Vendite durante la fase iniziale di presentazione del progetto agli utenti finali.

Lesson learned: in che modo integrare dei cobot porta reali benefici nelle piccole e medie imprese

Dai casi applicativi descritti, emerge che sono diversi i benefici concreti che le PMI possono ottenere introducendo soluzioni di robotica collaborativa. Riassumiamo i cinque principali vantaggi.

- Facile implementazione e utilizzo. I cobot sono progettati per essere semplici da usare, permettendo anche ai dipendenti senza competenze tecniche specializzate di programmarli e azionarli in modo efficace.

- Flessibilità e adattabilità. I cobot sono, in particolare, ideali per le PMI che devono produrre lotti di piccole dimensioni oppure che hanno l’esigenza di cambiare frequentemente il tipo di produzione.

- Maggiore produttività e qualità. I cobot possono lavorare 24 ore su 24, riducendo i colli di bottiglia e garantendo una produzione costante e di alta qualità,

- Maggiore sicurezza. Progettati per lavorare in sicurezza fianco a fianco con gli operatori umani, i cobot riducono la necessità di barriere di sicurezza complesse e costose.

- Efficienza dei costi. I cobot richiedono un investimento iniziale minimo e massimizzano il ritorno dello stesso.

Per la piccola e media impresa, la gestione delle macchine implica numerose sfide: dalla carenza di manodopera alle esigenze di flessibilità, dai requisiti di resilienza per far fronte a una produzione spesso fluttuante e alla pressione di costi elevati, all’esigenza di assicurare comunque, sempre, una elevata qualità. I cobot permettono di affrontare in modo efficace questi problemi, offrendo una soluzione di automazione flessibile, sicura ed efficiente.

Automatizzando la gestione delle macchine con i cobot, le PMI non solo riducono i costi diretti della manodopera, ma ottengono anche una produzione coerente ed efficiente, con significativi risparmi e, in definitiva, un importante vantaggio competitivo.